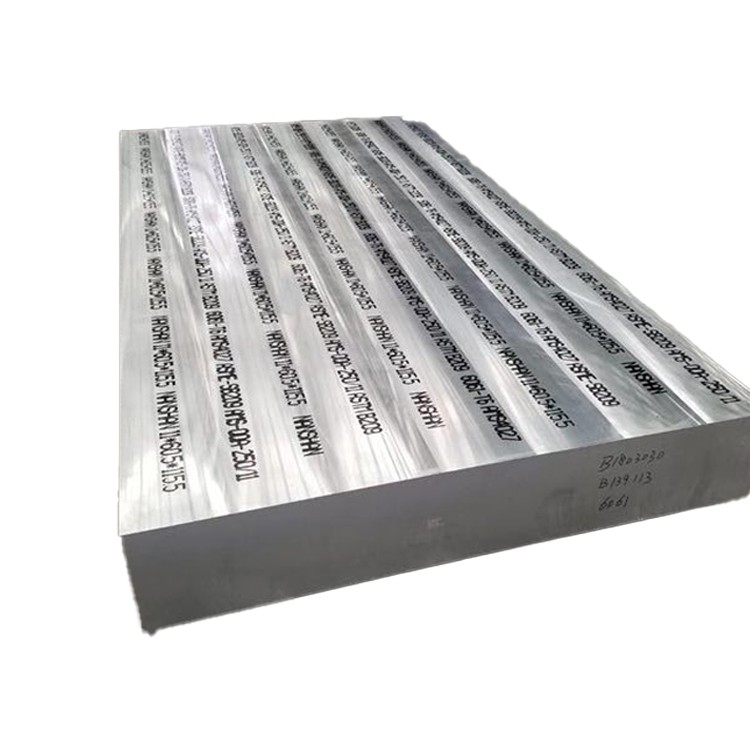

6061 Ultra Kalın Alüminyum Dövme Plakası

6061 Alüminyum alaşımı, yüksek gerilme mukavemetine ve akma mukavemetine ve kırılmada iyi uzamaya sahiptir, mükemmel kapsamlı mekanik özellikler sergiler . düşük yoğunluk, iyi plastisite ve sertliğe sahiptir, iyi plastisite ve tokluk, işlenmesi ve şekillendirme eğilimi, mükemmel kaynak, mükemmel kaynak, hiçbir gerilim, mükemmel kaynak, hiçbir gerilim, mükemmel kaynak, hiçbir gerilim, mükemmel kaynak, hiçbir şey vardır.

1. Malzeme Kompozisyonu ve Üretim Süreci

6061 aluminum alloy (ASTM B209, AMS 4025) is a heat-treatable Al-Mg-Si alloy engineered for versatility and excellent mechanical properties. Ultra-thick forged plate variants (>150mm) Özel üretim yoluyla olağanüstü yapısal bütünlük sunmak:

Alaşım kimyası:

Magnezyum (mg): 0.8-1.2% (mg₂si yağış)

Silikon (SI): 0.4-0.8% (mg₂si oluşumu)

Bakır (Cu): 0.15-0.40% (güçlendirme)

Krom (CR): 0.04-0.35% (korozyon direnci)

Temel malzeme:

Alüminyum (AL):% 97.5'e eşit veya eşit (denge)

Kontrollü safsızlıklar:

Demir (Fe): maks.% 0.7'den az veya eşit

Çinko (Zn): maksimum% 0.25'e eşit veya eşit

Titanyum (TI): Maks.% 0.15'e eşit veya daha az

Manganez (MN): maks.% 0.15'e eşit veya daha az

Gelişmiş ultra kalın dövme işlemi:

Ingot Döküm: Premium Çift Bitmiş 7000-12000 Kg Ingots

Homojenleştirme Öncesi İnceleme: A seviyesine ultrasonik test

Homojenleştirme: 24-36 saatleri için 580-590 derecesi (çekirdek sıcaklık kontrollü)

Ölçeklendirme: Ayrılma bölgesini çıkarmak için yüzey işleme

Ön ısıtma: 450-470 derecesine aşamalı ısıtma ± 5 derecelik tekdüzelik

Açık ölçekli dövme:

Çok yönlü deformasyon

10, 000-15, 000 ton hidrolik pres

Deformasyon oranı 3: 1 minimum

Ara Tavlama: Gerektiğinde 6-8 saatleri için 410 derece

Çözüm Isıl işlem: 2-5 saatler için 530-550 derecesi (kalınlığa bağlı)

Hassas söndürme: Kontrollü soğutma oranı ile polimer söndürme 45-90 derece /dk

Düzleştirme: Dağıtılmış yüklü hidrolik pres

Yapay Yaşlanma: 8-12 saatleri için 170-190 derecesinde T6 veya T651 Temper

Eriyik-Ürün İzlenebilirliği ile Tam Kalite Belgeleri .

2. Ultra tenli dövme plakanın mekanik özellikleriÜrünler Açıklama

|

Mülk |

Minimum |

Tipik |

Test standardı |

Ultra kalın bölümler için önem |

|

Nihai gerilme mukavemeti |

290 MPa |

310-330 mpa |

ASTM B557 |

Tüm kesit boyunca korunur |

|

Verim gücü (% 0.2 ofset) |

240 MPa |

260-280 mpa |

ASTM B557 |

% 10'dan az varyasyon çekirdeği yüzeye |

|

Uzama (2 inç) |

8% |

10-14% |

ASTM B557 |

Kalın kesit sünekliği için kritik |

|

Kesme gücü |

170 MPa |

180-210 mpa |

ASTM B769 |

Cıvatalı bağlantılar için ortak tasarım parametresi |

|

Rulman Mukavemeti (E/D =2.0) |

430 MPa |

450-480 mpa |

ASTM E238 |

Bağlantı elemanı deliği performansı |

|

Yorgunluk gücü (10⁷) |

95 MPa |

100-120 mpa |

ASTM E466 |

Uzun süreli döngüsel yükleme direnci |

|

Sertlik (Brinell) |

95 HB |

95-105 hb |

ASTM E10 |

Kalınlık yoluyla% 5'ten az veya% 5 varyasyon |

|

Kırık tokluğu (K₁C) |

29 MPa≥m |

32-37 mpa√m |

ASTM E399 |

Hasar toleransı için kritik |

|

İnatçı azaltma |

% 6 dakika |

8-12% |

ASTM E8 |

Z-yönü sünekliği |

Yönlülük (tipik oranlar):

L vs . lt: 1.05: 1 gerilme mukavemeti oranı

L vs . ST: 1.10'dan daha az veya daha az: 1 gerilme mukavemeti oranı

Çekirdek vs . Yüzey: 1.08: 1 verim mukavemeti oranı

3. ultra kalın dövme mikroyapı kontrolüÜrünler Açıklama

Kalınlığa özgü işleme:

Deformasyon dağılımı:

Çok eksenli dövme sıkıştırma

Son geçişte minimum% 25 azalma

Bölüm boyunca sabit sıcaklık kontrolü

Söndürme oranı yönetimi:

Polimer Konsantrasyonu: 12-18%

Ajitasyon hızı: 2.5-3.5 m/s

Sıcaklık artış kontrolü:<15°C max

Termal gradyan azaltma:

İzotermal kritik sıcaklıklarda tutulur

İşleme sırasında çekirdek sıcaklık izleme

Kontrollü soğutma oranı: 60-80 derece /dk yüzey, 40-55 derece /dk çekirdek

Mikroyapı özellikleri:

Tahıl Boyutu: ASTM 4-6 (40-70 μm)

Recrystallization: >% 85 yeniden kristalize edilmiş yapı

Çökelti dağılımı:

Birincil mg₂si: 0.5-2 μm

"iğneler: 4-8 nm çapında

Q-faz ve B'-faz kontrollü

Dispersoid Yoğunluğu: 1-3 × 10⁶/mm²

Doku: Azaltılmış anizotropi ile değiştirilmiş küp

Ekleme Derecesi: ASTM E45 başına 0,5'ten az veya eşit

Maksimum tane boyutu varyasyonu: Kalınlık yoluyla 2 ASTM sayıları

4. boyutsal özellikler ve toleranslar

|

Parametre |

Standart aralık |

Hassas tolerans |

Ticari tolerans |

|

Kalınlık |

{0} mm |

± 3 mm |

± 5 mm |

|

Genişlik |

{0} mm |

± 5 mm |

± 8 mm |

|

Uzunluk |

{0} mm |

+15/-0 mm |

+25/-0 mm |

|

Düzlük |

N/A |

Uzunluğun% 0,15'i |

Uzunluğun% 0.30'u |

|

Paralellik |

N/A |

Kalınlığın% 0.5'i |

Kalınlığın% 1.0'ı |

|

Kenar Düzlüğü |

N/A |

1 mm/1000 mm |

2 mm/1000 mm |

|

Yüzey pürüzlülüğü |

N/A |

6.3 μm RA Max |

12.5 μm RA Max |

Özel parametreler:

İşleme ödeneği: Yan başına 15 mm tavsiye edilir

Stres giderme: hassas işleme öncesinde gerekli

Ultrasonik test:% 100 hacimsel muayene

Yoğunluk: 2.70 g/cm³ (± 0.01 g/cm³)

Ağırlık Formülü: Kalınlık (mm) × genişlik (m) × uzunluk (m) × 2.70=ağırlık (kg)

Maksimum tek parça ağırlık: 25, 000 kg

5. Isı Tedavisi ve Özellik Optimizasyonu

|

Temper atama |

İşlem |

Başvuru |

Anahtar Özellikler |

|

T651 |

Çözüm işlendi, gerilme ile hafifletilen stres (1.5-3%), yapay yaşlanma |

Birincil havacılık, savunma, küf yapımı |

İyi stres korozyon direnci ile maksimum mukavemet |

|

T6511 |

Çözüm işlenmiş, stres germe (kontrollü), yapay yaşlı |

Kritik yapısal bileşenler, hassas parçalar |

Yüksek mukavemetli mükemmel boyutsal denge |

|

T6510 |

Çözüm işlenmiş, minimal stres giderme, yapay olarak yaşlı |

Karmaşık geometriler, köprü bileşenleri |

Minimize bozulma ile dengeli özellikler |

|

T73 |

Çözüm işlenmiş, aşırı |

Yüksek sıcaklık hizmeti, stres korozyonu kritik uygulamaları |

Üstün stres korozyon direnci, termal stabilite |

Çözüm Isıl işlem parametreleri:

Sıcaklık: 530-550 derecesi

Zaman: 25 dakika/inç kalınlık (minimum 2 saat)

Sıcaklık tekdüzeliği: ± 5 derece maksimum varyasyon

Söndürme gecikmesi:<15 seconds maximum

Transfer Ekipmanı: Özel Kullanım Armatürleri

Yapay yaşlanma seçenekleri:

T6 Döngüsü: 8-10 saatleri için 175-185 derecesi

T651 Döngüsü: 6-8 saatleri için 175-185 derecesi

T73 döngüsü: çift aşama (175 derece /4HR + 215 derece /8HR)

6. işleme ve imalat özellikleri

|

Ameliyat |

Alet malzemesi |

Önerilen parametreler |

Ultra kalınlıkta plaka için notlar |

|

Ağır değirmencilik |

Karbür ekleri |

Vc =300-700 m/dk, fz =0.15-0.25 mm |

Tırmanlama Frezeleme Tercih Edildi |

|

Derin delik delme |

Karbür matkapları |

Vc =60-120 m/dk, fn =0.15-0.30 mm/rev |

Peck döngüsü gerekli |

|

Sıkıcı |

PCD takımları |

VC =500-1000 m/dk |

Nemlendirilmiş sıkıcı çubuklar gerekli |

|

Yüz frezeleme |

Karbür yüz fabrikaları |

VC =350-800 m/dk |

Yüksek pozitif tırmık geometrisi |

|

Dokunma |

HSS-E-PM TAPS |

VC =15-30 m/dk |

H sınırları tercih edildi |

|

Kesme |

Karbür uçlu |

40-60 m/dk, 2-3 dişler |

Taşkın soğutma zorunlu |

Özel düşünceler:

Kalıntı Stres Yönetimi: Nihai işleme öncesinde stokun% 75'ini serbest bırakın

Fikstırlama: Bozulmayı önlemek için dağıtılmış kenetleme kuvveti

Takım etkisi: maksimum% 60 kesici çapı genişliği kesim

Soğutucu: Derin özellikler için yüksek basınç (70+ çubuk)

Ağır işleme: Geçiş başına maksimum 5 mm kesim derinliği

Isı Üretimi: İşleme sırasında iş parçası sıcaklığını izleyin

Chip Tahliye: Derin cep frezeleme için kritik

7. korozyon direnci ve yüzey tedavisi

|

Çevre |

Performans |

Koruma yöntemi |

Hizmet Yaşamı Beklentisi |

|

Endüstriyel atmosfer |

Çok güzel |

Anodizasyon Tip II/III |

15-20+ yıl |

|

Deniz ortamı |

İyi |

Kromat dönüşüm + boya |

10-15+ yıl |

|

Tatlı su |

Harika |

Minimal koruma gerekli |

30+ yıl |

|

Kimyasal işleme |

Adil |

PTFE emdirilmiş anodize |

Uygulamaya özgü |

|

Yüksek sıcaklık |

Adil |

Yüksek sıcaklık kaplamaları |

5-10+ yıl |

|

Gömülü hizmet |

Çok güzel |

Bitümlü kaplamalar |

40+ yıl |

Yüzey Tedavi Seçenekleri:

Anodizasyon:

Tip II: 10-25 μm kalınlık

Tip III (sert): 25-75 μm kalınlık

PTFE emprenye edilmiş seçenekler

Dönüşüm Kaplamaları:

Kromat dönüşümü (MIL-DTL -5541)

Üç değerlikli krom tedavileri

Kaçma Olmayan Alternatifler (TI/ZR tabanlı)

Boyama sistemleri:

Epoksi primeri + poliüretan top kat

Toz Koyma (190-210 derece tedavisi)

Yüksek katlı endüstriyel kaplamalar

Özel Yüzey Hazırlıkları:

Mekanik: Grit Blast SA 2.5

Kimyasal: Asit aşısı ve desmut

Özel uygulamalar için lazer doku

8. Tasarım motoru için fiziksel özellikler

işleme

|

Mülk |

Değer |

Ultra kalın uygulamalarda önem |

|

Yoğunluk |

2.70 g/cm³ |

Büyük bileşenler için ağırlık hesaplaması |

|

Eritme aralığı |

582-652 derece |

Stres rahatlatıcı sınırlamalar |

|

Termal iletkenlik |

167 W/m·K |

Büyük kütlelerde ısı dağılması |

|

Elektriksel iletkenlik |

% 43 IACS |

EMI Koruma Uygulamaları |

|

Spesifik Isı |

896 J/kg · K |

İşlemde termal atalet |

|

Termal genişleme |

23.6 ×10⁻⁶/K |

Montajlarda diferansiyel genişleme |

|

Young Modülü |

68.9 GPA |

Yapısal uygulamalarda sertlik |

|

Poisson'un oranı |

0.33 |

Yük altında boyutsal değişiklikler |

|

Sönümleme kapasitesi |

0.008-0.01 |

Titreşim özellikleri |

|

Termal difüzivite |

69 mm²/s |

Isı transfer hızı işleme |

9. Kalite Kontrol ve Test Protokolleri

Zorunlu Test Protokolü:

Kimyasal Analiz: Optik Emisyon Spektroskopisi

Mekanik Test:

Çekme Testi (Yüzey, T/4, T/2 pozisyonları)

Sertlik Araştırması (travers ve uzunlamasına)

Tahribatsız değerlendirme:

AMS-STD başına Ultrasonik İnceleme -2154 Sınıf A

Kritik yüzeylerin penetran incelemesi

Metalurjik Değerlendirme:

ASTM E112 başına tane boyutu ölçümü

ASTM E45 başına dahil etme derecesi

Çökelti dağılımı için mikroyapısal analiz

Boyutsal İnceleme:

Kritik boyutların CMM doğrulaması

Profil doğruluğu için lazer taraması

Tanımlı ızgara noktalarında kalınlık eşlemesi

Sertifikasyon paketi:

Malzeme Test Raporu (EN 10204 Tip 3.1/3.2)

Kimyasal Kompozisyon Sertifikası

Mekanik Mülk Sertifikasyonu

Isıl işlem grafiği kayıtları

NDT Raporları ve Kabul Kriterleri

Boyutsal İnceleme Raporları

İzlenebilirlik belgeleri (ürüne eritmek)

Uyum bildirimleri (rohs, erişim, vb. .)

10. Endüstriyel Uygulamalar ve Kullanım

Birincil uygulamalar:

Havacılık ve Uzay Yapısal Bileşenleri

Savunma Sistemi Platformları

Yarı iletken üretim ekipmanı

Plastik enjeksiyon kalıp tabanları

Köprü Yapısal Elemanları

Nükleer endüstri bileşenleri

Ağır ulaşım çerçeveleri

Takım takımı yapısal tabanları

Haddeleme değirmeni yedek ruloları

Yüksek mukavemetli sabitleme elemanları

Malzeme İşleme Protokolü:

Kaldırma Gereksinimleri:

Minimum 4- nokta kaldırma sistemi

Serpme çubukları zorunlu

Maksimum askı açısı: Yataydan 60 derece

Kaldırma kapasitesi: 3: 1 güvenlik faktörü

Depolama Koşulları:

İç mekan depolama önerilir

Minimum 300 mm aralıklarla destek

Yığın yükseklik sınırlaması: maksimum 1.5m

Farklı metallerle doğrudan temastan kaçının

Toplu taşıma:

Metalik olmayan çemberle güvenli

Titreşim sönümleme malzemeleri

Kenar koruması zorunlu

Transit sırasında nem koruması

İşleme Hazırlığı:

Sıcaklık stabilizasyonu: minimum 24 saat

Kritik işlemeden önce stres rahatlaması önerilir

Sıralı Malzeme Kaldırma Planı

Aşamalı sıkıştırma kuvveti ayarı

11. Ultra kalın bölümler için tasarım hususları

Yapısal tasarım faktörleri:

Bölüm Modül Optimizasyonu:

Bükme direnci için tam kalınlık avantajı kullanın

I-kiriş eşdeğeri performans azaltılmış ağırlık

Çok kalın bölümlerde dahili web yapılarını düşünün

Bağlayıcı Seçimi:

Minimum kenar mesafesi: 2 × cıvata çapı

Önerilen iş parçacığı etkileşimi: 1,5 × cıvata çapı

Tork Özellikleri: 65-75% Standart çelik değerlerin

480 MPa'ya kadar taşıma mukavemeti kullanımı

Termal Yönetim:

100 derece başına metre başına 2,36 mm'lik termal genişlemeye izin verin

Büyük yapılar için genleşme derzleri tasarım

Kaynak sırasında termal gradyanları düşünün

Dinamik Yükleme:

Yorgunluk dayanıklılık sınırı yaklaşık 100 MPa

Tasarım aşamasında stres konsantrasyon faktörlerini uygulayın

Yorgunluk-kritik yüzeyler için atış peening

Kilo azaltma stratejileri:

Kritik olmayan alanların cep frezesi

Seçici kalınlık dağılımı

Kompozit elementli hibrit yapılar

İçin topoloji optimizasyonu

Popüler Etiketler: 6061 Ultra Kalın Alüminyum Dövme Plakası, Çin 6061 Ultra Kalın Alüminyum Dövme Plakası Üreticileri, Tedarikçiler, Fabrika, Kitle üretim alüminyum dövme plakası, Mükemmel korozyon dirençli alüminyum dövme plakası, Mevcut alüminyum dövme plakası, Otomotiv endüstrisi için alüminyum dövme plakası, Alüminyum Dövme Plakası sipariş edin, Makine Alüminyum Dövme Plakası

Soruşturma göndermek