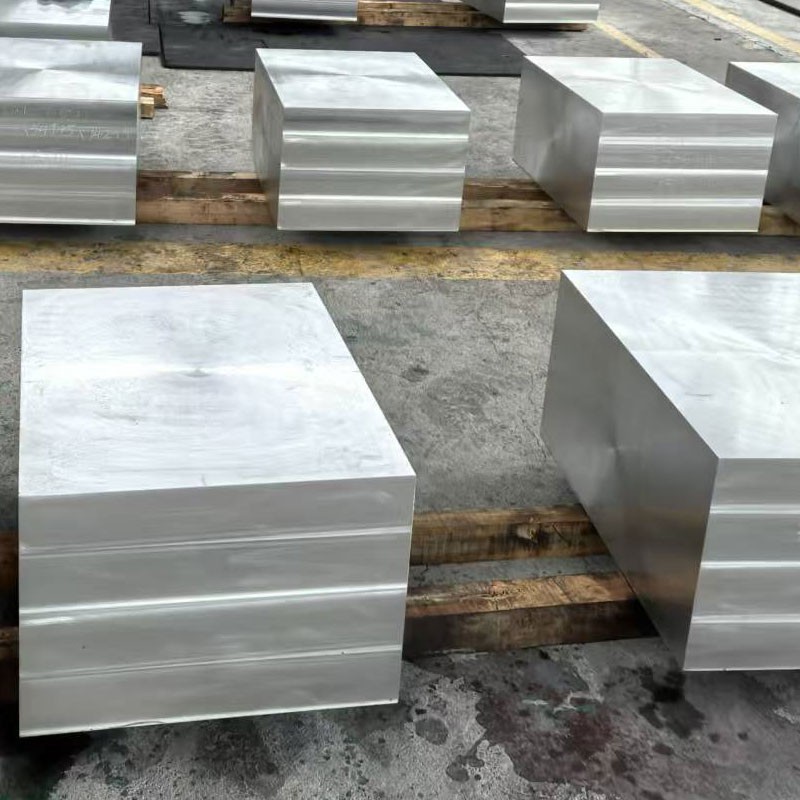

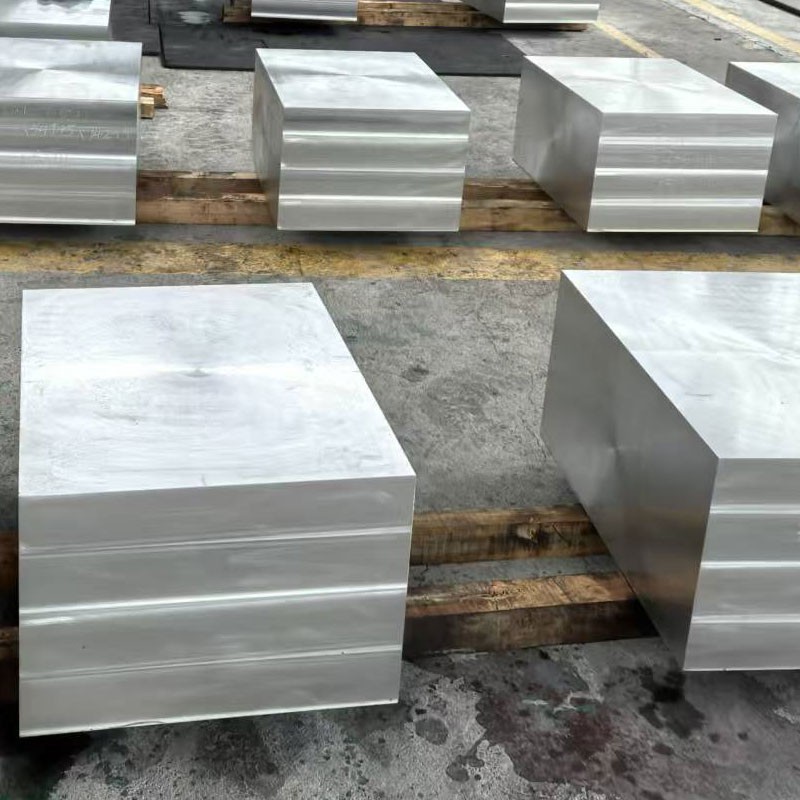

7050 Ultra Sert Alüminyum Alaşım Dövme Plakası

7050 Ultra Sert Alüminyum Alaşım Dövme Plakası, yüksek mukavemet, hafif, mükemmel korozyon direnci, iyi işlenebilirlik ve plastisite avantajları nedeniyle yüksek performanslı alanlarda yeri doldurulamaz bir konuma sahiptir . 7050 alüminum alaşım, {{{{{{{{{{{{{{{{{{{{{{{{{{{{{{{{{{{{{{{alaşımlarının yüksek sıcaklık, yüksek uygulanabilir alaşımdan yüksek ısı tedavisinin {{{allümik alaşımdan yüksek ısı tedavisi alaşımı sonrası ısı tedavisinden sonra çok yüksek güç özelliklerine dayanabilir. Korozyon ve Stres Korozyon Çatlaması .

1. Malzeme Kompozisyonu ve Üretim Süreci

7050 alüminyum alaşımı (AMS 4050, ASTM B247), üstün hasar toleransı ve istisnai mukavemet-ağırlık oranı . ., ultra zorlu forma oranı . Ultra zorlu kurbuklu plaka varyantı, kesin termomanik işleme yoluyla optimize edilmiş mekanik özellikler sunar:

Alaşım kimyası:

Çinko (Zn): 5.7-6.7% (birincil güçlendirme elemanı)

Bakır (Cu): 2.0-2.6% (yağış sertleştirme)

Magnezyum (mg): 1.9-2.6% (güçlendirme çökeltileri)

Zirkonyum (ZR): 0.08-0.15% (tane yapısı kontrolü)

Temel malzeme:

Alüminyum (AL):% 87,3'ten daha büyük veya eşit (denge)

Kontrollü safsızlıklar:

Demir (Fe): maks.% 0.15'ten az veya eşit

Silikon (SI): maks.% 0.12'den az veya daha az

Manganez (MN): maks.% 0.10'dan az veya daha az

Titanyum (TI): Maks.

Krom (CR): maks.% 0.04'ten az veya eşit

Premium Dövme Üretim Sırası:

Ingot Döküm: Tescilli Düşük Hidrojen, Vakum Kabul Edilmiş İşlem

Homojenleştirme: 24-36 saatleri için 470-490 derecesi (bilgisayar kontrollü rampa)

Yüzey ölçeklendirmesi: Ayrışmayı ortadan kaldırmak için yüzey başına minimum 10 mm

Öngörme hazırlığı: koruyucu kaplama uygulaması

Çok yönlü dövme:

İlk deformasyon: 400-425 derecesi

Ara geçişler: 375-395 derecesi

Son deformasyon: 350-370 derecesi

Minimum deformasyon oranı: 4: 1

Forge sonrası tavlama: 4-8 saatleri için 413 derece (stres eşitleme)

Hassas işleme: ısıl işlem için yüzey hazırlığı

Çözüm Isıl İşlem: 475-485 Derecesi Kalınlığa bağlı zaman için

Controlled Quenching: High-velocity polymer quench (>100 derece /sn)

Kriyojenik tedavi: isteğe bağlı -75 derece stabilizasyonu (24 saat)

Çok aşamalı yaşlanma:

T7451: 120 derece /8HR + 175 derece /8hr

T7651: 120 derece /6hr + 165 derece /24 saat

Üretim boyunca dijital işlem izleme ile tam malzeme izlenebilirliği .

2. Ultra sert 7050 sahte plakanın mekanik özellikleri

|

Mülk |

Minimum |

Tipik |

Test standardı |

Performans avantajı |

|

Nihai gerilme mukavemeti |

510 MPA |

540-570 mpa |

ASTM E8/E8M |

7075- t6'dan% 15 daha yüksek |

|

Verim gücü (%0.2) |

455 MPa |

480-510 mpa |

ASTM E8/E8M |

Üstün havacılık yükleme kapasitesi |

|

Uzatma (2 inç) |

8% |

10-13% |

ASTM E8/E8M |

7075'ten daha iyi hasar toleransı |

|

Kırılma Tokluğu (K₁C) |

30 MPa√m |

33-38 mpa√m |

ASTM E399 |

7075- t6 üzerinden% 25 iyileşme |

|

Kesme gücü |

305 MPa |

320-345 mpa |

ASTM B769 |

Gelişmiş ortak performansı |

|

Rulman Mukavemeti (E/D =2.0) |

785 MPa |

800-850 mpa |

ASTM E238 |

Olağanüstü bağlantı kapasitesi |

|

Yorgunluk gücü (10⁷) |

145 MPa |

160-180 mpa |

ASTM E466 |

Üstün döngüsel yükleme direnci |

|

Sertlik (Brinell) |

140 HB |

150-165 hb |

ASTM E10 |

Geliştirilmiş aşınma direnci |

|

Sıkıştırıcı verim |

470 MPa |

490-520 mpa |

ASTM E9 |

Sıkıştırma yapıları için kritik |

Yönlülük performansı:

L/LT gerilme mukavemeti oranı: 1.05-1.08

L/ST gerilme mukavemeti oranı: 1.07-1.12

L/45 derece gerilme mukavemeti oranı: 1.02-1.06

Çekirdek-Yüzey Mülkiyet Varyasyonu:<5% in thickness up to 150mm

3. Ultra zor performans için mikroyapı mühendisliği

Hassas termomekanik kontrol:

Tahıl Yapısı Yönetimi:

İlişkinleştirilmemiş, lifli tahıl morfolojisi

Kontrollü Tepking Oranı: 5: 1 ila 8: 1

ZR stabilize altyapı tutma

Çökelti Mühendisliği:

η '(mgzn₂) birincil güçlendirme

η (mgzn₂) aşırı kontrollü

T (al₂mg₃zn₃) faz dağılımı

S (al₂cumg) faz minimizasyonu

Söndürme oranı kontrolü:

Critical cooling rate: >Yüzeyde 100 derece /sn

Core cooling rate: >Minimum 60 derece /sn

Polimer söndürme yoluyla artık stres minimizasyonu

Çok aşamalı yaşlanan kinetikler:

Çekirdeklenme aşaması: 120 derece /6-8 saat (GP bölgesi oluşumu)

Büyüme aşaması: 165-175 derece /8-24 saat (η 'yağış)

Mikroyapı özellikleri:

Tahıl Boyutu: ASTM 8-10 (15-30 μm)

Dispersoid Boyutu: 50-100 nm (al₃zr)

Precipitate Density: >10^17/cm³

Yeniden kristalize edilmiş fraksiyon:<5% maximum

Doku: Güçlü Pirinç {011}<211>bileşen

Ekleme Derecesi: ASTM E45 başına 0,3'ten az veya eşit

Geçersiz İçerik:<0.1% volumetric

4. boyutsal özellikler ve toleranslar

|

Parametre |

Standart aralık |

Havacılık toleransı |

Ticari tolerans |

|

Kalınlık |

20-250 mm |

± 0.5mm veya ±%1* |

± 1.5mm veya ±%2* |

|

Genişlik |

1000-2500 mm |

± 2 mm |

± 5 mm |

|

Uzunluk |

2000-10000 mm |

+10/-0 mm |

+20/-0 mm |

|

Düzlük |

N/A |

Uzunluğun% 0.1'i |

Uzunluğun% 0,2'si |

|

Yüzey pürüzlülüğü |

N/A |

3.2 μm RA Max |

6.3 μm RA Max |

|

Kenar Düzlüğü |

N/A |

Metre başına 1 mm |

Metre başına 3 mm |

|

Paralellik |

N/A |

Kalınlığın% 0.5'i |

Kalınlığın% 1.0'ı |

*Hangisi daha büyükse

Özel İşleme Seçenekleri:

Net şekle yakın dövme: azaltılmış işleme ödeneği

Kontur Ön Mafinasyon: 15mm Minimum Stok Ödeneği

Stres giderme: Stres eşitleme öncesi işleme

Ultrasonik İnceleme: AMS 2154 başına% 100 hacimsel test

Yoğunluk: 2.83 g/cm³ (± 0.02)

Ağırlık Formülü: Kalınlık (mm) × genişlik (m) × uzunluk (m) × 2.83=ağırlık (kg)

5. Isı Tedavisi ve Performans Optimizasyonu

|

Temper atama |

Süreç Ayrıntıları |

Optimize edilmiş özellikler |

Hedef uygulamalar |

|

T7451 |

Çözüm Isı Tedavisi, Kontrollü Streç (1.5-3%), stres rahatlaması, aşırı |

Yüksek mukavemetle en iyi SCC direnci |

Birincil uçak yapıları |

|

T7651 |

Çözelti Isı Tedavisi, Kontrollü Streç (1.5-3%), aşırı (daha yüksek tepe sıcaklığı) |

İyi SCC direnci ile maksimum mukavemet |

Kritik yük taşıyan bileşenler |

|

T7351 |

Çözelti Isı Tedavisi, Germe ile Stres Kalkma, Özel Olarak Aşırı |

Güç/kırılma tokluğunun optimal kombinasyonu |

Yorgunluk kritik yapıları |

|

T74 |

Çözelti Isı Tedavisi, Çok Aşamalı Üzgünüz |

Maksimum SCC direnci |

Deniz/deniz havacılık uygulamaları |

Isıl işlem parametreleri:

Çözüm Sıcaklığı: 475-485 Derece

Sıyırma Süresi: 25mm kalınlıkta 1 saat (minimum)

Söndürme gecikmesi:<10 seconds maximum

Söndürme Ortamı: Polimer Konsantrasyonu 12-18%

Söndürme hızı: 3-5 m/sn minimum

Yaşlanma Sıcaklığı Kontrolü: ± 3 Derece Tolerans

Quench Sonrası Depolama:<8 hours at <20°C before aging

Malzeme Yanıt Özellikleri:

Doğal Yaşlanma: 48 saat içinde önemli özellik değişiklikleri

Yapay Yaşlanma: İlk yaşlanma aşamasında geliştirilen mülklerin% 90'ı

Thermal Stability: Maintains >100 derecede mülklerin% 95'i

Kriyojenik Performans: Alt Sördüncü Sıcaklıklarda Artan Güç

Stres Kaldırma: 2-3% Kalıcı deformasyon önerilir

6. İşlenebilirlik ve Üretim Hususları

|

Ameliyat |

Alet malzemesi |

Önerilen parametreler |

Özel düşünceler |

|

Yüksek hızlı freze |

Premium karbür |

Vc =500-1000 m/dk, fz =0.1-0.25 mm |

Tırmanlama Frezeleme Essential |

|

Derin delik delme |

Karbür soğutucu beslemeli |

Vc =80-150 m/dk, fn =0.15-0.35 mm/rev |

Gagalama döngüsü gerekli |

|

Dönme |

PCD/CBN ekleri |

VC =600-1200 m/dk |

Keskin kesme kenarları hayati |

|

İş parçacığı |

Premium HSS-E-PM |

VC =15-25 m/dk |

İplik Rolling Tercih Edildi |

|

Sallama |

Karbür raybaları |

VC =40-70 m/dk |

H7 toleransı elde edilebilir |

|

EDM |

Bakır elektrotlar |

Düşük Mevcut Ayarlar |

Düzenleme Katman Çıkarılması Gerekli |

İşleme Optimizasyon Stratejileri:

Kesme sıvıları: Suda çözünür soğutucu maddeler (pH 8.5-9.5)

Alet Kaplamaları: Tialn veya Diamond Tercih Edildi

Chip Yönetimi: Yüksek Basınç (70+ çubuk) Soğutucu

Kelepleme kuvveti: Orta (bozulma önleyin)

Yem/Hızlar: Yüksek Hızlı, Orta Besleme Yaklaşımı

Takım etkileşimi: kesici çapının maksimum% 60'ı

Kaba Strateji: Yüksek Verimli İşleme (HEM)

Sonlandırma: Yüksek yüzey hızına sahip ışık kesimleri

7. korozyon direnci ve koruma sistemleri

|

Çevre türü |

Direnç derecesi |

Koruma yöntemi |

Performans Beklentisi |

|

Endüstriyel atmosfer |

Ilıman |

Anodizasyon + astar/topcoat |

10+ yıl bakımla |

|

Deniz ortamı |

Zayıf |

Anodizasyon + Krom Primer + Topcoat |

5-8 yıl bakımla |

|

Müstehcenlik |

Adil |

Anodizasyon Tip II veya III |

3-5 Topcoat olmadan yıl |

|

Kimyasal maruziyet |

Adil |

Kimyasal dönüşüm + mühürlü anodize |

Uygulamaya bağlı |

|

Stres korozyonu |

İyi (T7 tempers) |

Toplama + Yüzey Sıkıştırma |

7075 üzerinde önemli gelişme |

|

Pul pul dökülme |

İyi (T7 tempers) |

Uygun ısı işlemi |

EA veya daha iyi olan Exco derecesi |

Yüzey Tedavi Seçenekleri:

Anodizasyon:

Tip II (Sülfürik): 10-25 μm

Tip III (sert): 25-75 μm

İnce film sülfürik: 3-8 μm

Tartaric-Sulfuric: 5-15 μm

Dönüşüm Kaplamaları:

Mil-dtl başına kromat -5541 Sınıf 1A

Üç değerlikli krom ön tedavi

Sol-jel teknolojisi

Boya Sistemleri:

Yüksek katlı epoksi astar

Poliüretan top kat

Yağmur erozyon kaplamaları

Özel korozyon önleyici primerler

Mekanik Yüzey Geliştirme:

Çekim peening (0.008-0.012 bir yoğunluk)

Lazer şok peening

Büyütme

8. Mühendislik tasarımı için fiziksel özellikler

|

Mülk |

Değer |

Tasarım Önemi |

|

Yoğunluk |

2.83 g/cm³ |

Ağırlık-kritik yapılar |

|

Eritme aralığı |

490-630 derece |

Kaynak/Isıya Etkileşim Sınırlamaları |

|

Termal iletkenlik |

153-167 W/m·K |

Isı dağılma kapasitesi |

|

Elektriksel iletkenlik |

35-40% IACS |

EMI Koruma Uygulamaları |

|

Spesifik Isı |

860 j/kg · k |

Termal kütle hesaplamaları |

|

Termal Genişleme (CTE) |

23.5 ×10⁻⁶/K |

Termal stres tahmini |

|

Young Modülü |

71.7 GPA |

Yapısal sertlik |

|

Poisson'un oranı |

0.33 |

Esneklik modelleme |

|

Yorgunluk çatlak büyüme oranı |

DA/DN=3 × 10⁻⁹ (ΔK) ³ · ⁵ |

Hasar Tolerans Tasarımı |

|

Kırık Enerjisi (G₁C) |

28-32 kj/m² |

Etki Direnci Değerlendirmesi |

9. Kalite Güvencesi ve Test Protokolleripintion

Zorunlu denetim rejimi:

Kimyasal bileşim:

Optik emisyon spektroskopisi

Tüm büyük unsurların ve safsızlıkların doğrulanması

Mekanik Test:

Tam Çekme Testi (L, LT, ST yönleri)

K₁C Kırılma Tokluk Testi

Sertlik Araştırması (Minimum 25mm ızgara)

Tahribatsız test:

AMS-STD başına Ultrasonik İnceleme -2154 Sınıf A

Kritik yüzeylerin penetran incelemesi

Eddy Akım Testi (İsteğe bağlı)

Mikroyapı analiz:

Tahıl boyutu ve morfoloji

Yeniden kristalleşme değerlendirmesi

ASTM E45 başına dahil etme derecesi

Üretim Testi:

Isıl işlem parametreleri doğrulama

Hassasiyet testi söndürme

Elektriksel iletkenlik haritalaması

Sertifikasyon belgeleri:

En başına Malzeme Test Raporu (MTR) 10204 3.1/3.2

Kimyasal Analiz sertifikası

Mekanik Özellikler Sertifikasyonu

Isı Tedavi Grafiği Kayıtları

Kabul kriterleri olan NDT raporları

Temper Doğrulama Belgeleri

İşlem kontrol parametreleri

İstatistiksel Süreç Veri Özeti

Lot izlenebilirlik bilgileri

10. Uygulamalar ve Performans Avantajları

Birincil havacılık uygulamaları:

Bölme yapıları

Kanat SPARS ve Taşıma Yapıları

İniş dişlisi bileşenleri

Gövde çerçeveleri ve lonesons

Kalın bölüm yapısal üyeler

Üst kanat derileri

Yüksek yükler

Füze yapıları

Yapısal yedek donanım

Kritik bağlantı armatürleri

Performans avantajları vs . 7075:

10-15% daha yüksek gerilme mukavemeti

20-25% Geliştirilmiş kırılma tokluğu

Üstün stres korozyon direnci

Gelişmiş pul pul dökülme korozyon direnci

Daha iyi yorgunluk çatlak büyüme direnci

Geliştirilmiş hasar toleransı

Etki sonrası daha yüksek artık mukavemet

Daha iyi termal stabilite

Kalın bölümlerde üstün işlenebilirlik

Gelişmiş-kalınlık özellikleri

11. depolama ve taşıma gereksinimleriÜrünler Açıklama

Malzeme İşleme Protokolü:

Depolama Ortamı:

Sıcaklık: 15-25 derecesi

Nem:<65% RH

Yağıştan korunma

Çelik ürünlerden izolasyon

Kaldırma Yönergeleri:

Serpme çubukları ile çok noktalı kaldırma

Metalik olmayan sapan

Popüler Etiketler: 7050 Ultra Sert Alüminyum Alaşım Dövme Plakası, Çin 7050 Ultra Sert Alüminyum Dövme Plakası Üreticileri, Tedarikçiler, Fabrika, alüminyum dövme boş, Havacılık ve uzay endüstrisi için alüminyum dövme plakası, Isı direnci ile alüminyum dövme plakası, dövme alüminyum plaka, Prototip Yapan Alüminyum Dövme Plakası, Alüminyum dövme plakasının genişliği

Soruşturma göndermek