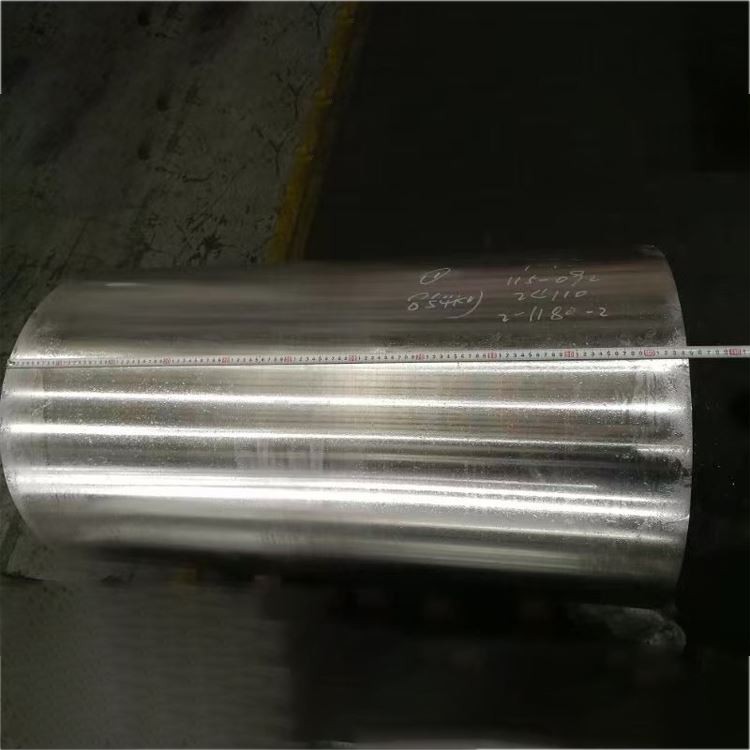

6061 büyük çaplı alüminyum alaşım çubuğu

6061 Büyük çaplı alüminyum alaşım çubuklar endüstriyel üretimde önemli bir rol oynar ve hafif ve yüksek mukavemetleri, iyi korozyon direnci, mükemmel işleme performansı, iyi termal stabilite ve yorgunluk direnci, çevre koruma ve sürdürülebilirlik ve çeşitli uygulama alanları nedeniyle yaygın dikkat ve tanıma aldı .

1. Malzeme Kompozisyonu ve Üretim Süreci

6061 Büyük çaplı alüminyum alaşım çubuğu, çok çeşitli çaplar boyunca mükemmel güç, iyi korozyon direnci, üstün kaynaklanabilirlik ve işlenebilirlik sunan çok yönlü, ısıl ile tedavi edilebilir alüminyum-magnezyum-silikon alaşımdır, bu da yapısal, mekanik parçalar, taşıma ve genel mühendislik uygulamaları için idealdir:

Birincil Alaşım Elemanları:

Magnezyum (mg): 0.8-1.2% (gücü arttırır)

Silikon (SI): 0.4-0.8% (magnezyum ile mg₂si güçlendirme fazı oluşturur)

Bakır (Cu): 0.15-0.40% (gücü iyileştirir, korozyon direncini biraz azaltır)

Krom (CR): 0.04-0.35% (yeniden kristalleşmeyi engeller, stres korozyon direncini iyileştirir)

Temel malzeme:

Alüminyum (AL):% 95.8'den büyük veya eşit (denge)

Kontrollü safsızlıklar:

Demir (Fe): maks.% 0.70'den az veya eşit

Çinko (Zn): maksimum% 0.25'e eşit veya eşit

Manganez (MN): maks.% 0.15'e eşit veya daha az

Titanyum (TI): Maks.% 0.15'e eşit veya daha az

Diğer unsurlar: her biri% 0.05'ten az veya eşit, toplam% 0,15'e eşit

Premium üretim süreci:

Eriyik Hazırlık:

Yüksek saflıkta birincil alüminyum (minimum% 99.7)

±% 0.05 toleranslı hassas alaşım elemanı ilaveleri

Seramik köpük filtrelerden gelişmiş filtrasyon (30-40 PPI)

SNIF Gaziye Tedavisi (hidrojen <0.10 ml/100g)

Al-Ti-B ana alaşımı ile tahıl arıtma

Büyük çaplı ingotlar üretmek için direkt-chill (DC) yarı sürekli döküm

Homojenleştirme:

6-12 saatleri için 550-580 derecesi

Tekdüzen sıcaklık kontrolü: ± 5 derece

Kontrollü soğutma oranı: 15-25 derece /saat

Kaba intermetaliklerin çözülmesi, mikrosegrasyonun ortadan kaldırılması

Sıcak çalışma (ekstrüzyon veya dövme):

Büyük ekstrüzyon presleri: 400 mm çapa kadar çubuk üretebilen

Veya Dövme: Radyal dövme veya kapalı ölçekli dövme yoluyla iç içi çubuklara işleme

Deformasyon Sıcaklığı: 450-500 derecesi

Optimal iç kalite ve tahıl akışı için yeterli deformasyon ve tahıl arıtma sağlar

Çözüm Isı işlemi:

1-4 saatleri için 520-550 derecesi (çapa bağlı)

Sıcaklık tekdüzeliği: ± 3 derece

Söndürme ortamına hızlı transfer (<10 seconds)

Söndürme:

Su söndürme veya polimer söndürme

Optimal sertlik için kontrollü soğutma hızı

Stres rahatlaması (T651/T6511 tempers için):

Artık stresi azaltmak için kontrollü germe (1-3% plastik deformasyon)

Yapay Yaşlanma (T6 Temper):

8-18 saatleri için 160-180 derecesi

Sıcaklık tekdüzeliği: ± 3 derece

Tüm üretim aşamaları titiz kalite kontrolüne ve izlenebilirlik yönetimine tabidir .

2. 6061 büyük çaplı alüminyum çubuğun mekanik özellikleri

|

Mülk |

O (tavlanmış) |

T4 |

T6 |

T651/T6511 |

Test yöntemi |

|

Nihai gerilme mukavemeti |

110-145 mpa |

180-220 mpa |

290-320 mpa |

290-320 mpa |

ASTM E8 |

|

Verim gücü (%0.2) |

40-60 mpa |

90-120 mpa |

240-270 mpa |

240-270 mpa |

ASTM E8 |

|

Uzatma (2 inç) |

16-25% |

14-20% |

8-15% |

8-15% |

ASTM E8 |

|

Sertlik (Brinell) |

30-40 hb |

60-75 hb |

95-105 hb |

95-105 hb |

ASTM E10 |

|

Yorgunluk mukavemeti (5 × 10⁸ döngüler) |

70-90 mpa |

90-110 mpa |

95-110 mpa |

95-110 mpa |

ASTM E466 |

|

Kesme gücü |

70-90 mpa |

110-130 mpa |

190-210 mpa |

190-210 mpa |

ASTM B769 |

|

Esneklik modülü |

68.9 GPA |

68.9 GPA |

68.9 GPA |

68.9 GPA |

ASTM E111 |

Mülk Dağıtım:

Eksenel vs . radyal özellikler:<5% variation in strength properties

Büyük çaplı çubuklarda dahili mülk varyasyonu: T6/T651 tempers için tipik olarak% 7'den az

Çekirdek -Yüzey Sertlik Varyasyonu:<5 HB

Kalıntı Stres: T651/T6511 sıcaklıklarında düşük stres seviyeleri, işleme bozulmasını azaltma

3. mikroyapısal özellikler

Anahtar Mikroyapısal Özellikler:

Tahıl Yapısı:

Sıcak çalıştıktan sonra yeniden kristalize edilmiş taneli uzun tahıllar

ASTM tane boyutu 4-7 (90-32 μm)

Katı proses kontrolü yoluyla büyük çaplı çubuklar içinde tek tip tahıl yapısı ve arıtma sağlar

Çökelti dağılımı:

Mg₂si güçlendirme aşaması: İnce ve eşit dağınık, birincil güçlendirme sağlayan

Alfesi Intermetallics: Kontrollü boyut ve dağıtım

Cr₂si veya Al₁₂mg₂CR Dispersoidleri: Tahıl büyümesini engeller, stres korozyon direncini iyileştirir

Doku Geliştirme:

Ekstrüzyon/dövme ile tanıtılan fiber dokusu

Doku gücünün mekanik özellikler üzerinde küçük bir etkisi vardır; Tahıl arıtma ve yağış sertleşmesi baskındır

Özel Özellikler:

Tahıl sınırlarında çökeltilerin düzgün dağılımı

Çözelti tedavisinden sonra süper doymuş katı çözelti

Yaşlanma tedavisinden sonra yağış aşamalarının oluşumu

4. boyutsal özellikler ve toleranslar

|

Parametre |

Standart aralık |

Hassas tolerans |

Ticari tolerans |

Test yöntemi |

|

Çap |

100-600 mm |

± 0,5 mm'den 200mm'ye kadar |

± 1,0 mm'den 200 mm'ye kadar |

Mikrometre/kaliper |

|

200 mm'nin üzerinde ±% 0.25 |

200 mm'nin üzerinde ±% 0.5 |

|||

|

Ovalite |

N/A |

Çap toleransının% 50'si |

Çap toleransının% 75'i |

Mikrometre/kaliper |

|

Uzunluk |

1000-7000 mm |

± 5mm |

± 10mm |

Bant |

|

Düzlük |

N/A |

0.8mm/m |

1.5mm/m |

Düz Kaynak/Lazer |

|

Yüzey pürüzlülüğü |

N/A |

3.2 μm RA Max |

6.3 μm RA Max |

Profilometre |

|

Son Karşı Kes |

N/A |

0,5 derece maks. |

1.0 Maks. |

İletki |

Standart Mevcut Formlar:

Büyük çaplı yuvarlak çubuk: 100 mm ila 600 mm çaplar

Mevcut özel kesim-uzunluk hizmeti

Talep üzerine özel toleranslar ve yüzey kaplamaları (E . g ., soyulmuş, öğütülmüş, hassas bir şekilde döndü)

Kıvrık ve yaşlı veya söndürülmüş gerilmiş yaşlı (T651) tempers olarak mevcuttur

5. Temper atamaları ve ısı işlem seçenekleri

|

Temper kodu |

Süreç Tanımı |

Optimal uygulamalar |

Temel özellikler |

|

O |

Tamamen tavlanmış, yumuşatılmış |

Maksimum biçimlendirilebilirlik gerektiren uygulamalar |

En düşük güç, maksimum süneklik |

|

T4 |

Çözelti Isıya Göre ve Doğal Yaşlı |

Orta güç gereksinimleri ile iyi biçimlendirilebilirlik |

Orta güç, iyi biçimlendirilebilirlik |

|

T6 |

Çözüm Isıya göre işlenmiş ve yapay olarak yaşlı |

Yüksek güçlü, yapısal uygulamalar |

Maksimum güç ve sertlik |

|

T651 |

T 6 + stres germe ile hafifletildi |

Kritik yapısal bileşenler, düşük artık stres |

Mükemmel Boyutsal Kararlılık, Düşük İşleme Bozulması |

|

T6511 |

T 6 + hafif streç + düzleştirme |

Düzensiz şekiller için düşük artık stres |

T651'e benzer, ancak düzensiz kesitler için |

Temper Seçim Kılavuzu:

O: Karmaşık soğuk şekillendirme işlemleri için

T4: Son ısı işlemi ile daha sonraki şekillendirme veya kaynak gerektiren uygulamalar için

T6: Yüksek mukavemet gerektiren genel yapısal ve mekanik parçalar için

T651/T6511: minimal işleme bozulması ve yüksek boyutlu stabilite gerektiren büyük çaplı çubuklar için

6. işleme ve imalat özellikleri

|

Ameliyat |

Alet malzemesi |

Önerilen parametreler |

Yorumlar |

|

Dönme |

Karbür, elmas |

Vc =250-600 m/dk, f =0.1-0.5 mm/rev |

Yüksek hızlı işleme, mükemmel yüzey kaplaması verir |

|

Sondaj |

Karbür, kalay kaplı |

Vc =80-200 m/dk, f =0.15-0.40 mm/rev |

Derin delikler için iyi, soğutucu tatbikatlar önerilir |

|

Frezeleme |

Karbür, HSS |

Vc =200-800 m/dk, fz =0.1-0.25 mm |

Yüksek pozitif tırmık açısı aletleri, büyük kesim derinliği, yüksek yem derinliği |

|

Dokunma |

HSS-E-PM, TICN kaplı |

VC =20-40 m/dk |

İyi iş parçacığı kalitesi, dokunması kolay |

|

Sallama |

Karbür, HSS |

Vc =80-150 m/dk, f =0.2-0.6 mm/rev |

H7/H8 toleransı elde edilebilir |

|

Kesme |

Karbür uçlu bıçak |

VC =1000-3000 m/dk |

Verimli kesme, pürüzsüz kesim kenarları |

İmalat Rehberliği:

İşlenebilirlik derecesi:% 80 (1100 alüminyum=100}}}%), T6 temperinde gelişmiş işlenebilir

Yonga Oluşumu: Kısa, kıvrılmış cips oluşturur, çip tahliyesini kolaylaştırır

Soğutucu: Suda çözünür kesme sıvısı (5-10% konsantrasyon)

Araç Giyim: Düşük, Uzun Takım Ömrüne Kalan

Kaynaklanabilirlik: TIG ve MIG kaynağı ile mükemmel, kaynak sonrası minimal mukavemet kaybı

Isıl işlemi: Gücü arttırmak için söndürülebilir ve yaşlanabilir

Anodizasyon: Estetik ve korozyona dayanıklı yüzeyler için kolayca anodize edilmiş

Lehimleme ve lehimleme: mümkün

Kalıntı Stres: T651/T6511 sıcaklıkları, kalıntı stresi önemli ölçüde azaltarak işleme bozulmasını en aza indirir

7. korozyon direnci ve koruma sistemleri

|

Çevre türü |

Direnç derecesi |

Koruma yöntemi |

Beklenen performans |

|

Endüstriyel atmosfer |

Çok güzel |

Temiz yüzey, isteğe bağlı anodizasyon |

15-20+ yıl |

|

Deniz atmosferi |

İyi |

Anodizasyon + sızdırmazlık veya boyama |

5-10+ yıl bakımla |

|

Deniz suyu daldırma |

Adil |

Katodik koruma veya boyama |

Kaplama kalitesine bağlı |

|

Yüksek nem |

Çok güzel |

Temiz yüzey, isteğe bağlı anodizasyon |

10-15+ yıl |

|

Stres korozyonu |

Çok güzel |

T6 Temper'de Mükemmel Performans |

Düşük duyarlılık |

|

Pul pul dökülme |

Çok güzel |

Standart koruma |

İyi direnç |

|

Galvanik korozyon |

İyi |

Uygun izolasyon |

Farklı metallerle dikkatli tasarım |

Yüzey Koruma Seçenekleri:

Anodizasyon:

Tip II (Sülfürik): Dekoratif ve genel koruma için 10-25 μm kalınlık

Tip III (sert): aşınma direnci ve daha yüksek koruma için 25-75 μm kalınlık

Boyama ve Sızdırmazlık: Estetik ve Korozyon Dirençini Geliştirir

Dönüşüm Kaplamaları:

Kromat Dönüşüm Kaplamaları (MIL-DTL -5541): Mükemmel yapışma ve korozyon koruması

Krom içermeyen alternatifler: Çevresel olarak uyumlu

Boyama sistemleri:

Epoksi primeri + poliüretan top kat: zorlu ortamlar için

Toz Koyma: Yüksek dayanıklılık ve estetik

Diğerleri:

Elektrokaplama, vakum kaplama, vb .

8. Mühendislik tasarımı için fiziksel özellikler

|

Mülk |

Değer |

Tasarım değerlendirmesi |

|

Yoğunluk |

2.70 g/cm³ |

Ağırlık hesaplaması ve yapısal optimizasyon |

|

Eritme aralığı |

582-652 derece |

Isıl işlem ve kaynak penceresi |

|

Termal iletkenlik |

167 W/m·K |

Isı dağılımı ve transfer tasarımı |

|

Elektriksel iletkenlik |

40-43% IACS |

Elektrik uygulamalarında elektriksel iletkenlik |

|

Spesifik Isı |

897 J/kg · K |

Termal kütle ve ısı kapasitesi hesaplamaları |

|

Termal Genişleme (CTE) |

23.6 ×10⁻⁶/K |

Sıcaklık varyasyonlarından kaynaklanan boyutsal değişiklikler |

|

Young Modülü |

68.9 GPA |

Sapma ve sertlik hesaplamaları |

|

Poisson'un oranı |

0.33 |

Yapısal analiz parametresi |

|

Sönümleme kapasitesi |

Orta-düşük |

Titreşim ve gürültü kontrolü |

Tasarım Hususları:

Çalışma sıcaklığı aralığı: -80 derecesi +150 derecesi

Yüksek Sıcaklık Performans: Güç 100 derecenin üzerinde azalmaya başlar

Kriyojenik Performans: Düşük sıcaklıklarda mukavemette hafif artış, kırılgan geçiş yok

Manyetik Özellikler: Magnetik Olmayan

Geri Dönüştürülebilirlik: Yüksek hurda değeri ile% 100 geri dönüştürülebilir

Biçimlendirilebilirlik: T4 temperinde iyi, T6 temperinde sınırlı

Boyutsal Kararlılık: Hassas işleme için uygun olan T651/T6511 sıcaklıklarında mükemmel

Güç / ağırlık oranı: yapısal uygulamalarda avantajlı

9. Kalite Güvencesi ve Testi

Standart test prosedürleri:

Kimyasal bileşim:

Optik emisyon spektroskopisi

X-ışını floresan analizi

Tüm büyük unsurların ve safsızlık içeriğinin doğrulanması

Mekanik Test:

Çekme testi (uzunlamasına ve enine)

Sertlik Testi (Brinell, Birden Fazla Konum)

Yorgunluk testi (gerektiği gibi)

Tahribatsız Test:

Ultrasonik İnceleme (ASTM B594/E2375'e göre% 100 hacimsel)

Girdap akım testi (yüzey ve yüzeye yakın kusurlar)

Penetran denetimi (yüzey kusurları)

Mikroyapı analiz:

Tahıl Boyutu Tespiti

Çökelti ve metaller arası değerlendirme

Tahıl akış paterni doğrulaması (dövme çubuklar için)

Boyutsal İnceleme:

CMM (Koordinat Ölçüm Makinesi) Doğrulama

Çap, uzunluk, düzlük, ovalite, vb. .

Standart Sertifikalar:

Malzeme Test Raporu (EN 10204 3.1 veya 3.2)

Kimyasal Analiz sertifikası

Mekanik Özellikler Sertifikasyonu

Isıl işlem sertifikası

Tahribatsız test sertifikası

ASTM B221 (ekstrüde çubuk için), ASTM B211 (haddelenmiş/soğuk bitmiş çubuk için) veya ASTM B247'ye (sahte çubuk için) uygunluk, uygulanabilir

10. Uygulamalar ve Tasarım Düşünceleri

Birincil uygulamalar:

Yapısal Bileşenler:

Mimari çerçeveler ve destekler

Köprü Bileşenleri

Kamyon ve deniz yapıları

Otomasyon Makine Üsleri

Mekanik Parçalar:

Valf gövdeleri, pompa gövdeleri

Sürücü Milleri, Dişliler

Cıvatalar, fındık, bağlantı elemanları

Jigler ve armatürler

Ulaşım Endüstrisi:

Otomotiv parçaları (şasi, süspansiyon)

Demiryolu Araba Bileşenleri

Bisiklet çerçeveleri

Yat ve tekne bileşenleri

Elektronik ve hassas ekipman:

Yarı iletken ekipman parçaları

Elektronik bileşen muhafazaları

Tıbbi Cihaz Bileşenleri

Optik ekipman parantezleri

Rekreasyon ve Tüketici Malları:

Balık tutma makaraları

Spor malzemeleri

Fotoğraf ekipmanı

Tasarım Avantajları:

İyi Genel Performans: Yüksek Mukavemet, Korozyon Direnci, Makinesi Kolay, Kaynaklanabilir

T6 temperinde iyi mukavemet / ağırlık oranı

Söndürme ve yaşlandıktan sonra önemli güç iyileştirmesi

T651/T6511 sıcaklıklarında düşük işleme bozulması

Çeşitli yüzey tedavilerini anotize etmek ve uygulamak kolay

Mükemmel kaynak özellikleri

Çeşitli endüstriler için çok yönlü

Belirli uygulamalar için manyetik olmayan

İyi Geri Dönüştürülebilirlik

Tasarım Sınırlamaları:

7xxx serisi alaşımlarına kıyasla daha düşük mukavemet

Bazı deniz ortamlarında korozyon direnci 5xxx serisi alaşımları kadar iyi değil

Ultra yüksek sertlik ve aşınma direnci gerektiren uygulamalar için uygun değil

Sınırlı yüksek sıcaklık mukavemeti performansı (150 derecenin üzerinde)

Soğuk şekillendirme yeteneği 5052 gibi alaşımlar kadar iyi değildir

Kaynaklı alandaki mukavemet hafifçe azalabilir

Ekonomik düşünceler:

Makul bir maliyetle mükemmel performans, birçok uygulama için ideal hale getirir

Geniş tedarik zinciri ve üretim kapasitesi

Nispeten düşük işleme maliyetleri

İyi geri dönüştürülebilirlik hurda maliyetlerini azaltır

Sürdürülebilirlik yönleri:

% 100 geri dönüştürülebilir, yüksek kaynak kullanımı

Çeliğe kıyasla üretimde daha düşük enerji tüketimi

Yaşam döngüsü boyunca nispeten düşük çevresel etki

Uzun servis ömrü yedek frekansını azaltır

Zararlı maddeler içermeyen ROHS ve ulaşma standartlarına uyuyor

Malzeme Seçimi Kılavuzu:

Yüksek mukavemete, iyi kaynaklanabilirliğe sahip genel amaçlı bir alaşım ve korozyon direncine ihtiyaç duyulduğunda 6061'i seçin

Maksimum biçimlendirilebilirlik gerektiğinde ve daha az kritik olduğunda 5052'yi seçin

Daha yüksek güç çok önemli olduğunda ve kaynaklanabilirlik birincil endişe duymadığında 2xxx veya 7xxx serisi alaşımlarını düşünün

T6 temper çoğu yapısal ve mekanik parça için uygundur

T651/T6511 Tempers, hassas işleme ve düşük artık stres gerektiren parçalar için uygundur

Popüler Etiketler: 6061 Büyük Çapı Alüminyum Alaşım Çubuğu, Çin 6061 Büyük Çapı Alüminyum Alaşım Çubuğu Üreticileri, Tedarikçiler, Fabrika, aks alüminyum dövme çubuğu, Çerçeve alüminyum dövme çubuğu, radyatör alüminyum dövme çubuğu, döner conta alüminyum dövme çubuğu, gemi gövdesi alüminyum dövme çubuğu, Direksiyon Alüminyum Dövme Çubuğu

Soruşturma göndermek