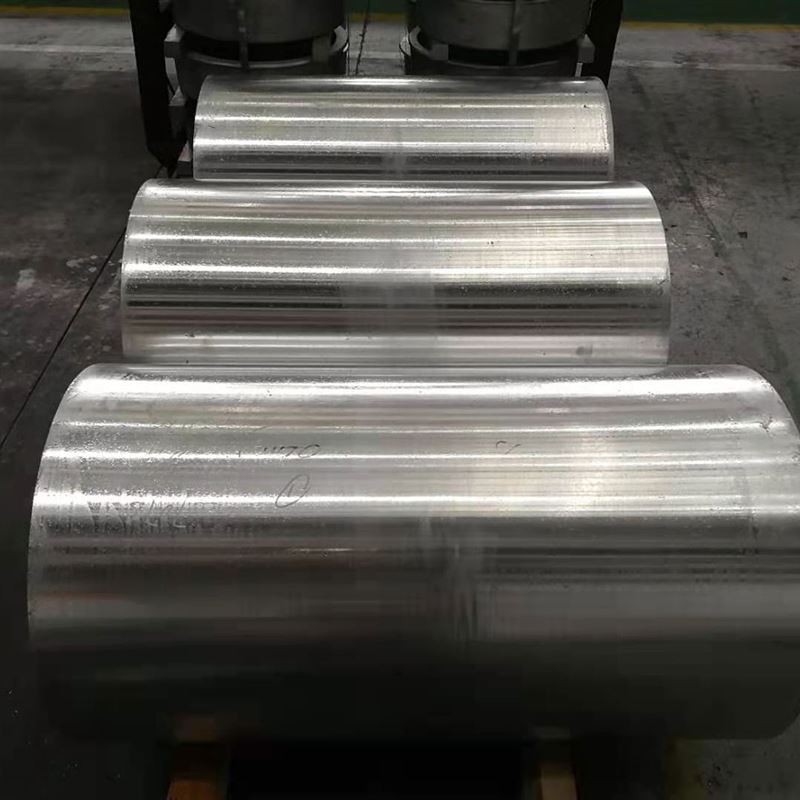

7050 dövme alüminyum yuvarlak çubuk

Yüksek mukavemetli 7050 dövme alüminyum yuvarlak çubuklar, mükemmel işleme performansları ve geniş uygulama alanları nedeniyle havacılık, askeri, otomotiv üretimi ve mekanik üretim gibi çeşitli alanlarda önemli bir rol oynar .

1. Malzeme Kompozisyonu ve Üretim Süreci

7050 forged aluminum round bar is an ultra-high strength, heat-treatable aluminum-zinc-magnesium-copper alloy specifically engineered to provide exceptional strength, toughness, fatigue resistance, and superior stress corrosion cracking (SCC) resistance in critical structural components. Through precise forging, its internal microstructure is optimized, with grain flow aligned along the part's Konturlar, havacılık, askeri ve son derece yüksek performanslı endüstriyel uygulamalar için ideal bir seçim haline getiriyor:

Birincil Alaşım Elemanları:

Çinko (Zn): 5.9-6.9% (birincil güçlendirme elemanı)

Magnezyum (mg): 2.0-2.6% (güçlendirme aşamaları oluşturmak için çinko ile çalışır)

Bakır (Cu): 2.0-2.6% (mukavemet ve stres korozyon direncini arttırır)

Zirkonyum (ZR): 0.08-0.15% (tahıl rafineri, yeniden kristalleşmeyi engeller)

Temel malzeme:

Alüminyum (AL): Denge

Kontrollü safsızlıklar:

Demir (Fe): maks.% 0.15'ten az veya eşit

Silikon (SI): maks.% 0.12'den az veya daha az

Manganez (MN): maks.% 0.10'dan az veya daha az

Titanyum (TI): Maks.

Krom (CR): maks.% 0.04'ten az veya eşit

Diğer unsurlar: her biri% 0.05'ten az veya eşit, toplam% 0,15'e eşit

Premium dövme işlemi:

Eriyik Hazırlık:

Yüksek saflıkta birincil alüminyum (minimum% 99.9)

±% 0.03 toleranslı alaşım elemanlarının kesin kontrolü

Ultra yüksek temizlik için çok aşamalı filtrasyon sistemleri (seramik köpük filtreler, derin yatak filtreleri)

Vakum Gaziye veya Gelişmiş SNIF Gazetmesi (hidrojen <0.08 mL/100g)

Al-ZR ana alaşımı kullanılarak tahıl arıtma ve yeniden kristalleşme kontrolü

Kusursuz, büyük boyutlu ingotlar için gelişmiş doğrudan serpinti (DC) döküm teknolojisi

Homojenleştirme:

24-48 saatleri için 460-480 derecesinde çok aşamalı homojenleştirme

Sıkı sıcaklık kontrolü: ± 3 derece

Alaşım elemanlarının homojen dağılımını sağlamak ve makro ayrışmayı ortadan kaldırmak için yavaş soğutma oranları

Kütük hazırlığı:

Yüzey Koşullandırma (ölçeklendirme veya öğütme)

% 100 Ultrasonik İnceleme (AMS 2630 Sınıf A1 veya ASTM E2375 Seviye 2'ye uygun)

Ön ısıtma: 380-420 derecesi, hassas sıcaklık homojenlik kontrolü ile

Dövme Sırası:

Açık ölçekli, kapalı ölçekli veya radyal dövme dahil çok aşamalı dövme

Deformasyon Sıcaklığı: 350-400 derece (yeniden kristalleşme sıcaklığının altında tam olarak kontrol edilir)

Hidrolik Pres Kapasitesi: 5, 000-50, 000 ton (çubuk boyutuna ve karmaşıklığa bağlı olarak)

Tahıl akışını ve deformasyon oranlarını optimize etmek için bilgisayar destekli tasarım ve kontrol

Minimum indirgeme oranı: 4: 1 ila 6: 1, yoğun, muntazam iç yapıyı ve döküm yapısının ortadan kaldırılması

Çözüm Isı işlemi:

2-4 saatleri için 475-485 derecesi (çapa bağlı)

Sıcaklık tekdüzeliği: ± 3 derece

Söndürme ortamına hızlı transfer (<5 seconds)

Söndürme:

Sıcak su söndürme (60-80 derece) veya polimer söndürme

Korozyon direncini optimize etmek için kontrollü soğutma hızı

Stres rahatlaması (T7451/T74511 tempers için):

Artık stresi azaltmak için kontrollü germe (1-3% plastik deformasyon)

İki aşamalı yapay yaşlanma (T7451/T74511 tempers için):

İlk aşama: 6-10 saatleri için 120 derece (GP bölgelerinin oluşumu)

İkinci aşama: 8-16 saatleri için 160 derece (η 've η fazlarının oluşumu, SCC direncini arttıran)

Tüm üretim aşamaları sıkı kalite kontrolüne, tahribatsız testlere ve izlenebilirlik yönetimi .

2. 7050 dövme yuvarlak çubuğunun mekanik özellikleri

|

Mülk |

T7451 |

T74511 |

T7651 |

T76511 |

Test yöntemi |

|

Nihai gerilme mukavemeti |

500-550 mpa |

500-550 mpa |

520-570 mpa |

520-570 mpa |

ASTM E8 |

|

Verim gücü (%0.2) |

450-500 mpa |

450-500 mpa |

470-520 mpa |

470-520 mpa |

ASTM E8 |

|

Uzatma (2 inç) |

8-12% |

8-12% |

7-10% |

7-10% |

ASTM E8 |

|

Sertlik (Brinell) |

150-165 hb |

150-165 hb |

160-175 hb |

160-175 hb |

ASTM E10 |

|

Yorgunluk mukavemeti (5 × 10⁷ döngüler) |

170-200 mpa |

170-200 mpa |

180-210 mpa |

180-210 mpa |

ASTM E466 |

|

Kesme gücü |

280-320 mpa |

280-320 mpa |

300-340 mpa |

300-340 mpa |

ASTM B769 |

|

Kırılma Tokluğu (K1C, Tipik) |

30-40 mpa√m |

30-40 mpa√m |

25-35 mpa√m |

25-35 mpa√m |

ASTM E399 |

Mülk Dağıtım:

Eksenel vs . radyal özellikler:<5% variation in strength properties (forging provides excellent anisotropy)

Büyük çaplı çubuklar arasında dahili mülk varyasyonu: tipik olarak% 5'ten az

Çekirdek -Yüzey Sertlik Varyasyonu:<5 HB

Tırtlık-mukavemet dengesi: 7050 alaşımı, yüksek mukavemeti korurken 7075- T6'ya kıyasla üstün kırılma tokluğu sunar

Stres Korozyonu Çatlama Direnci: T7451/T74511 Tempers, T6 sıcaklıklarından daha üstün çok yüksek SCC direnci sağlar

3. mikroyapısal özellikler

Anahtar Mikroyapısal Özellikler:

Tahıl Yapısı:

Yeniden kristalize edilmiş ve uzatılmış tanelerin ince, düzgün karışık yapısı

Dövme şekli ile hizalanmış, stres yönü boyunca yönlendirilmiş, mükemmel mekanik özellikler sağlayan tane akışı

Zirkonyum tarafından oluşturulan al₃zr dağıtımları, tahıl büyümesini ve yeniden kristalleşmeyi etkili bir şekilde inhibe eder

ASTM tane boyutu 6-9 (45-16 μm)

Çökelti dağılımı:

η '(mgzn₂) ve η (mgzn₂) aşamaları: iki aşamalı yaşlanma yoluyla oluşturulur ve birincil güçlendirme sağlar

Katı çözeltideki Cu ve MG içeriği SCC direnci için kritiktir

Al₂cumg, Alzncu, Al₂cu gibi son derece düşük miktar ve kontrollü primer metalik bileşiklerin

Doku Geliştirme:

Kontrollü dövme işlemi, mukavemet, tokluk ve SCC direncini optimize ederek belirli doku oluşturur

Özel Özellikler:

SCC direncini en üst düzeye çıkarmak için tam olarak kontrol edilen tane sınırı çökeltilerinin (GP bölgeleri ve η ') boyutu ve dağılımı

Tahıl sınırlarında optimize edilmiş çinko tükenmiş bölgeler, anodik korozyon yollarını azaltarak

Yüksek metalurjik temizlik, dahil etme kusurlarını en aza indirgeme

4. boyutsal özellikler ve toleranslar

|

Parametre |

Standart aralık |

Hassas tolerans |

Ticari tolerans |

Test yöntemi |

|

Çap |

100-700 mm |

± 0.4 mm'den 200mm'ye kadar |

± 0.8mm ila 200mm |

Mikrometre/kaliper |

|

200 mm'nin üzerinde ±% 0.2 |

200 mm'nin üzerinde ±% 0.4 |

|||

|

Ovalite |

N/A |

Çap toleransının% 40'ı |

Çap toleransının% 60'ı |

Mikrometre/kaliper |

|

Uzunluk |

1000-6000 mm |

± 3mm |

± 6mm |

Bant |

|

Düzlük |

N/A |

0.4mm/m |

0.8mm/m |

Düz Kaynak/Lazer |

|

Yüzey pürüzlülüğü |

N/A |

1.6 μm RA Max |

3.2 μm RA Max |

Profilometre |

|

Son Karşı Kes |

N/A |

0,3 derece maks. |

0.6 Maks. |

İletki |

Standart Mevcut Formlar:

Dövme Yuvarlak Çubuk: Çaplar 100mm ila 700mm

Mevcut özel kesim-uzunluk hizmeti

Talep üzerine özel toleranslar ve yüzey kaplamaları (E . g ., soyulmuş, öğütülmüş, hassas bir şekilde döndü)

T7451, T74511, T7651, T76511 gibi çeşitli ısıl işlem sıcaklığında mevcut

5. Temper atamaları ve ısı işlem seçenekleri

|

Temper kodu |

Süreç Tanımı |

Optimal uygulamalar |

Temel özellikler |

|

T7451 |

Çözüm işlenmiş + stres giderme için gerilmiş + iki aşamalı yapay yaşlanma |

Yüksek mukavemetle mükemmel stres korozyonu kırma direnci |

Yüksek mukavemet, üstün SCC direnci, boyutsal stabilite |

|

T74511 |

T 7451 + düzleştirilmiş |

Düzensiz bölümler için uygun, düşük artık stres |

T7451'e benzer, ancak karmaşık şekiller için |

|

T7651 |

Çözüm işlenmiş + stres giderme için gerilmiş + iki aşamalı yapay yaşlanma |

Yüksek mukavemetle mükemmel pul pul dökülme korozyon direnci |

Yüksek mukavemet, üstün pul pul dökülme korozyon direnci |

|

T76511 |

T 7651 + düzleştirilmiş |

Düzensiz bölümler için uygun, düşük artık stres |

T7651'e benzer, ancak karmaşık şekiller için |

Temper Seçim Kılavuzu:

T7451/T74511: Tasarım yüksek mukavemet ve olağanüstü stres korozyon çatlak (SCC) direnci dengesi gerektirdiğinde birincil seçim

T7651/T76511: Tasarım, pul pul dökülme korozyonuna biraz daha yüksek mukavemet ve spesifik direnç gerektirdiğinde kullanılır

Dövme işlemi, her yönde daha düzgün özellikler ve daha düşük artık stres sağlar, bu da kritik yapısal bileşenler için daha uygun hale getirir

6. işleme ve imalat özellikleri

|

Ameliyat |

Alet malzemesi |

Önerilen parametreler |

Yorumlar |

|

Dönme |

Karbür, PCD |

Vc =150-450 m/dk, f =0.1-0.4 mm/rev |

Mükemmel yüzey kaplaması için yüksek hızlı işleme, çip tahliyesine dikkat |

|

Sondaj |

Karbür, kalay kaplı |

Vc =60-150 m/dk, f =0.1-0.3 mm/rev |

Derin delikler için iyi, soğutucu tatbikatlar önerilir |

|

Frezeleme |

Karbür, HSS |

Vc =200-700 m/dk, fz =0.08-0.2 mm |

Yüksek pozitif tırmık açısı aletleri, büyük kesim derinliği, yüksek yem derinliği |

|

Dokunma |

HSS-E-PM, TICN kaplı |

VC =10-25 m/dk |

İyi iş parçacığı kalitesi için uygun yağlama |

|

Sallama |

Karbür, HSS |

Vc =40-100 m/dk, f =0.15-0.4 mm/rev |

H7 toleransı elde edilebilir |

|

Kesme |

Karbür uçlu bıçak |

VC =600-1500 m/dk |

Büyük çaplı çubukların hassas kesimi için uygun |

İmalat Rehberliği:

İşlenebilirlik derecesi:% 50 (1100 alüminyum=100}}}%), 6061'den daha zor, 7075'ten daha kolay

CHIP Oluşumu: İnce, kırık çipler oluşturma eğilimindedir, ancak cips birikebilir, iyi çip tahliyesi gerektirir

Soğutucu: Suda çözünür kesme sıvısı (10-15% konsantrasyon), yüksek akış hızı soğutma; Yağ bazlı kesme sıvıları da kullanılabilir

Alet Giyim: Daha yüksek, PCD veya kaplamalı karbür araçlarını tavsiye edin

Kaynaklanabilirlik: Geleneksel kaynak yöntemleri önerilmez, özel uygulamalarla sınırlıdır (E. G ., sürtünme karıştırma kaynağı), kaynaktan sonra önemli mukavemet kaybı

Soğuk çalışma: zayıf biçimlendirilebilirlik, soğuk bükme, damgalama, vb. İçin uygun değil .

Sıcak Çalışma: Dövme, sıkı kontrollü sıcaklık ve gerinim oranları altında yapılmalıdır

Yüzey Tedavi: Anodize edilebilir (Sülfürik Elokileme Önerilir), ancak daha yüksek bakır içeriği nedeniyle sarımsı bir renk tonu sergileyebilir

Stres Korozyonu Çatlama: T7451/T74511 Tempers, birincil avantajı olan çok yüksek SCC direnci sunuyor

7. korozyon direnci ve koruma sistemleri

|

Çevre türü |

Direnç derecesi |

Koruma yöntemi |

Beklenen performans |

|

Endüstriyel atmosfer |

İyi |

Anodizasyon + Sızdırmazlık |

10-15 yıl |

|

Deniz atmosferi |

İyi |

Anodizasyon + Sızdırmazlık/Boyama |

5-10 yıl |

|

Deniz suyu daldırma |

Adil |

Katı kaplama sistemi veya kaplama |

Kaplama kalitesine ve bakımına bağlıdır |

|

Yüksek nem |

İyi |

Anodizasyon + Sızdırmazlık |

10-15 yıl |

|

Stres korozyonu |

Mükemmel (T74/T76 tempers) |

Ek koruma gerekmez |

Son derece düşük duyarlılık, 7075- t6'dan daha üstün |

|

Pul pul dökülme |

Mükemmel (T76 temper) |

Ek koruma gerekmez |

Son derece düşük duyarlılık |

|

Galvanik korozyon |

İyi |

Uygun izolasyon |

Farklı metallerle dikkatli tasarım |

Yüzey Koruma Seçenekleri:

Anodizasyon:

Tip II (Sülfürik): 10-25 μm kalınlık, aşınma ve korozyon direncini artırır, boyanabilir

Tip III (Hard): Yüksek aşınma uygulamaları için 25-75 μm kalınlık

Dönüşüm Kaplamaları:

Kromat Dönüşüm Kaplamaları (MIL-DTL -5541): Boyalar veya yapıştırıcılar için mükemmel taban, korozyon koruması sağlar

Krom içermeyen alternatifler: Çevresel olarak uyumlu

Boyama sistemleri:

Epoksi primeri + poliüretan top kat: Havacılık ve uzay ortamları için uygun mükemmel uzun süreli koruma sağlar

Kaplama:

Aşırı aşındırıcı ortamlarda, saf alüminyum veya korozyona dirençli alaşım tabakaları ile kaplama düşünülebilir

8. Mühendislik tasarımı için fiziksel özellikler

|

Mülk |

Değer |

Tasarım değerlendirmesi |

|

Yoğunluk |

2.80 g/cm³ |

Ağırlık hesaplaması ve yapısal optimizasyon |

|

Eritme aralığı |

482-635 derece |

Isıl işlem penceresi ve kaynak sınırlamaları |

|

Termal iletkenlik |

150 W/m·K |

Termal Yönetim, Isı Transferi Tasarımı |

|

Elektriksel iletkenlik |

37-39% IACS |

Elektrik uygulamalarında elektriksel iletkenlik |

|

Spesifik Isı |

860 j/kg · k |

Termal kütle ve ısı kapasitesi hesaplamaları |

|

Termal Genişleme (CTE) |

23.6 ×10⁻⁶/K |

Sıcaklık varyasyonlarından kaynaklanan boyutsal değişiklikler |

|

Young Modülü |

71.0 GPA |

Sapma ve sertlik hesaplamaları |

|

Poisson'un oranı |

0.33 |

Yapısal analiz parametresi |

|

Sönümleme kapasitesi |

Orta-düşük |

Titreşim ve gürültü kontrolü |

Tasarım Hususları:

İşletim sıcaklığı aralığı: -60 derecesi +100 derecesi (bunun üstünde önemli ölçüde azalır)

Kriyojenik Performans: Düşük sıcaklıklarda mukavemette hafif artış, tokluk iyi kalır

Manyetik Özellikler: Magnetik Olmayan

Geri Dönüştürülebilirlik: Yüksek değerli geri dönüştürülebilir malzeme

Boyutsal Kararlılık: T7451/T74511 tempersinde mükemmel, hassas işleme için uygun

Güç / Ağırlık Oranı: Alüminyum alaşımlar için en yüksek olanlar arasında, havacılık malzemeleri için ideal

9. Kalite Güvencesi ve Testi

Standart test prosedürleri:

Kimyasal bileşim:

Optik emisyon spektroskopisi

İnert gaz füzyonu (hidrojen içeriği)

Tüm alaşım elemanlarının ve ultra düşük safsızlık içeriğinin doğrulanması

Mekanik Test:

Çekme testi (boyuna, enine, kısa enine)

Sertlik Testi (Brinell, Birden Fazla Konum)

Kırık tokluk testi (K1C, ASTM E399 başına)

Yorgunluk testi (gerektiğinde, E . G ., dönen kiriş yorgunluğu)

Stres korozyonu çatlama testi (SCC, ASTM G44, G47)

Tahribatsız Test:

Ultrasonik İnceleme (AMS 2630 Sınıf A1, AMS-STD -2154 veya ASTM E2375 Seviye 2)

Girdap akım testi (yüzey ve yüzeye yakın kusurlar)

Penetran denetimi (yüzey kusurları)

Radyografik test (iç makroskopik kusurlar)

Mikroyapı analiz:

Tahıl Boyutu Tespiti

Tahıl akış paterni doğrulaması

Çökelti Değerlendirmesi (TEM/SEM)

Yeniden kristalleşme derecesi değerlendirmesi

Boyutsal İnceleme:

CMM (Koordinat Ölçüm Makinesi) Doğrulama

Çap, uzunluk, düzlük, ovalite, vb. .

Standart Sertifikalar:

Değirmen test raporu (tr 10204 3.1 veya 3.2)

Kimyasal Analiz sertifikası

Mekanik Özellikler Sertifikasyonu

Isıl İşlem/Dövme Sertifikasyonu

Tahribatsız test sertifikası

AMS 4106 (Depolar), AMS 4107 (BAR), ASTM B247 (Depolar) ve diğer havacılık standartlarına uygunluk

AS9100 veya ISO 9001 Kalite Yönetim Sistemi Sertifikasyonu

10. Uygulamalar ve Tasarım Düşünceleri

Birincil uygulamalar:

Havacılık ve Uzay Yapıları:

Gövde çerçeveleri, kanat sparları, çizgiler

İniş dişlisi bileşenleri

Uçak konektörleri ve bağlantı elemanları

Motor Pilon Bileşenleri

Askeri ve Savunma:

Askeri uçak yapısal bileşenleri

Füze ve Roket Yapıları

Zırhlı araçlar için kritik yük taşıyan parçalar

Yüksek performanslı makineler:

Yüksek hassasiyetli test ekipmanı bileşenleri

Kritik yarış arabası parçaları

Kalıplar ve kalıp bileşenleri (belirli durumlarda)

Tasarım Avantajları:

Ultra yüksek güç ve mükemmel mukavemet / ağırlık oranı

Üstün Stress Korozyon Çatlama (SCC) direnci (özellikle T7451 temperinde)

İyi kırık tokluğu, 7075- t6'dan daha iyi

Dövme işlemi tahıl akışını optimize eder, yorgunluk direncini ve anizotropi arttırır

Alt söndürme artık stresi (stres giderme tedavisi ile)

Hassas işleme için uygun mükemmel boyutsal stabilite

Manyetik olmayan

Tasarım Sınırlamaları:

Öncelikle kritik havacılık uygulamaları için kullanılan yüksek maliyet

Kötü kaynaklanabilirlik, geleneksel kaynak önerilmez

Son derece zayıf şekillendirilebilirlik, soğuk çalışma için uygun değil

Zayıf ısı direnci, performans yüksek sıcaklıklarda hızla bozulur

Son derece zorlu işleme ve ısıl işlem gereksinimleri, özel ekipman ve katı kontrol gerektiren

Orta derecede korozyon direnci, tipik olarak anodizasyon veya kaplama koruması gerektirir

Ekonomik düşünceler:

Yüksek performanslı bir alaşım, başlangıç maliyeti genel amaçlı alüminyum alaşımlardan önemli ölçüde daha yüksektir

Karmaşık üretim ve denetim süreçleri üretim maliyetlerine katkıda bulunur

Yüksek maliyete rağmen, üstün performansı kritik uygulamalarda yeri doldurulamaz

Sürdürülebilirlik yönleri:

Dairesel ekonomiye katkıda bulunan yüksek değerli geri dönüştürülebilir malzeme

Havacılık ve Uzayda Hafif Tasarım, yakıt tüketiminin ve karbon emisyonlarının azalmasına katkıda bulunur

Üretim süreçleri katı çevre düzenlemesi altındadır

Malzeme Seçimi Kılavuzu:

Tasarım maksimum mukavemet dengesi, mükemmel kırılma tokluğu, yorgunluk direnci ve üstün stres korozyonu kırma direnci gerektirdiğinde 7050'yi seçin ve maliyet birincil sınırlayıcı faktör değildir

Özellikle basınç taşıyan bileşenler, iniş dişlileri, kanat sparları ve diğer kritik havacılık yapıları için uygun

Biraz daha yüksek mukavemet gerektiğinde ve pul pul dökülme korozyonuna özgü direnç T7651 temperini seçin

Kaynak veya karmaşık soğuk şekillendirme gerektiren uygulamalar için uygun değil

Popüler Etiketler: 7050 Dövme Alüminyum Yuvarlak Çubuk, Çin 7050 Dövme Alüminyum Yuvarlak Çubuk Üreticiler, Tedarikçiler, Fabrika, şasi alüminyum dövme çubuğu, Çerçeve alüminyum dövme çubuğu, jeneratör alüminyum dövme çubuğu, Motor Alüminyum Dövme Çubuğu, Rulo Zinciri Alüminyum Dövme Çubuğu, Direksiyon Alüminyum Dövme Çubuğu

Soruşturma göndermek