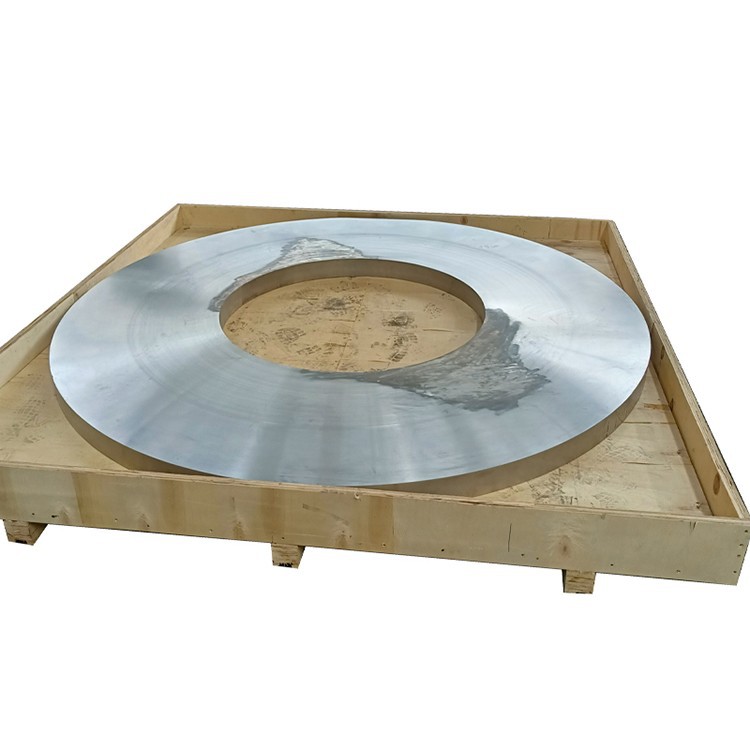

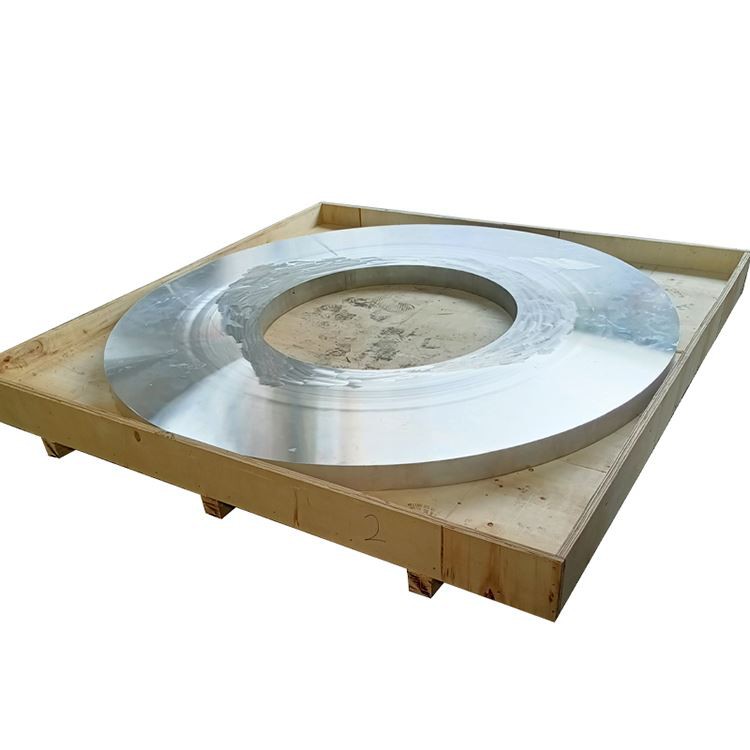

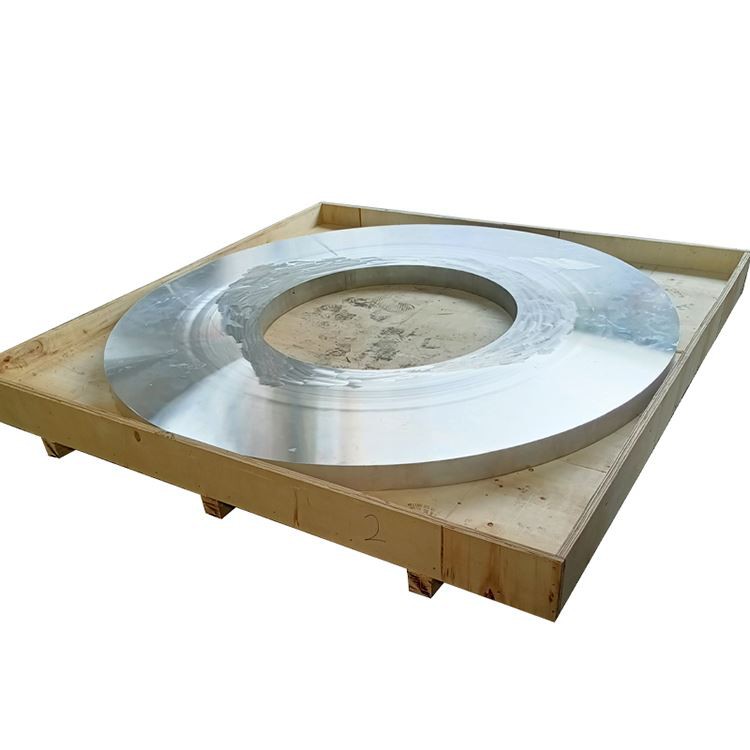

Büyük çaplı kalın duvarlı alüminyum dövme halka

Havacılık, ulusal savunma ve askeri endüstri gibi yüksek teknoloji alanlarında anahtar bir bileşen olarak, büyük çaplı kalın duvarlı alüminyum alaşım dövme halkası, yüksek güç, hafif, korozyon direnci ve işleme kolaylığı gibi mükemmel özelliklere sahiptir {}, gelişmiş dövme teknolojisi ve talep eden çok sayıda süreçle, çok fazla süreçle üretilebilen, çeşitli süreçler ile mükemmel özelliklere sahiptir.

Ürünler Açıklama

1. Malzeme Genel Bakış ve Üretim Süreci

Büyük çaplı kalın duvarlı alüminyum dövme halkaları, en yüksek yük taşıma kapasitesi, yorgunluk direnci, kırılma tokluğu, boyutsal stabilite ve hafif diyumsal, "{4}} ile karşılaştırıldığında en yüksek yük taşıma kapasitesi ve sistemlerde yaygın olarak kullanılan modern üst düzey endüstrilerde son derece hayati yapısal bileşenlerdir. Malzeme seçimi, eritme ve döküm, dövme işlemleri ve ısıl işlem kontrolü üzerine daha yüksek ve daha karmaşık gereksinimler uygulayarak, iç yapılarının düzgün, yoğun, kusursuz ve kalın bölümlerde bile mükemmel genel mekanik özellikleri koruyabilmesini sağlayarak .

Yaygın alüminyum alaşım dereceleri: Büyük çaplı kalın duvarlı dövme halkalar, alaşım sertliği ve kalınlık efektlerine duyarlılık için özel gereksinimlere sahiptir .

Ultra yüksek mukavemetli alaşımlar (e . g ., 7050, 7075, 7049, 2024): Bu alaşımlar, 7050 ve 7049'un özellikle havacılık, savunma ve yüksek basınçlı ekipmanlarda kullanılan mükemmel kalınlık özellikleri ve stres korozyon direnci için özellikle tercih edildiği, kalın bölümlerde bile yüksek mukavemet ve iyi tokluğu korur .

Yüksek korozyona dayanıklı/kriyojenik alaşımlar (e . g ., 5083, 5A06): Deniz mühendisliği, kriyojenik depolama tankları ve büyük basınçlı kaplarda, bu alaşımlar olağanüstü korozyon direnci, kriyojenik tokluk ve kaynaklanabilirlikleri nedeniyle tercih edilir .

Genel yüksek mukavemetli alaşımlar (e . g ., 6061, 6082): İyi işlenebilirliği ve maliyeti dengelerken nispeten yüksek mukavemet gerektiren genel endüstriyel yapılar için kullanılır .

Büyük çaplı kalın duvarlı halkalar için premium dövme işlemi: Büyük çaplı kalın duvarlı alüminyum dövme halkaları üretmek, alüminyum dövmede en zorlu görevlerden biridir . Süreç kontrolünün karmaşıklığı,çekirdek kaliteVemülklerin tekdüzeliğiKalın kesitli dövmelerde:

Eriyik ve ingot hazırlığı:

En yüksek saflıkta birincil alüminyum ve alaşım elemanları, kesin bileşim ve son derece düşük safsızlık seviyelerini sağlamak için seçilir .

En gelişmiş eritme, rafinasyon, filtreleme, gazetleme (E . G ., SNIF, vakum kırılma) ve elektromanyetik karıştırma teknolojileri, eriyikte ultra yüksek temizlik ve düşük hidrojen içeriği elde etmek için kullanılır, bu da kalın-walled {infazlıkları için alçaltma veya porsu elde etmek için kullanılır, bu da 4'ü interlusions veya porser içinde, 4'ü inkâr edilmemiştir.

Ultra-büyük çap ve ağırlık içselleri, büyük doğrudan üreme (DC) döküm sistemleri kullanılarak üretilir . Döküm işlemi, segregasyonu en aza indirmek için katıleşme oranlarının ve soğutma koşullarının kesin kontrolü ve soğutma koşullarının kesin kontrolünü gerektirir .}

Ingot Homojenleştirme Tedavisi:

Dev ingotlar uzun süre (tipik olarak on ila yüzlerce saat), çok aşamalı, hassas bir şekilde kontrollü homojenleştirme tavlama tedavisi . Amaç, şiddetli makrogregasyonu ve kaba dendritik yapıları ortadan kaldırmaktır, alaşım elemanların tek tip difüzyonunu sağlamak ve ingotun riski için hileyi artırmak için riski geliştirmektir. Cracking .

Kütük hazırlığı ve muayenesi:

Ingot yüzeyi, potansiyel yüzey kusurlarını ve yüzey ayrışmasını iyice uzaklaştırmak için derin temizliğe (ağır scalping veya frezeleme) geçirir .

Dövme önce, Ingot, kalın duvarlı vuruşlar için% 100 kapsamlı, yüksek çözünürlüklü ultrasonik muayene ., teftiş gereksinimleri tipik olarak en yüksek havacılık ve uzay standartlarını karşılamaktadır (E . g {}}, AMS 2630 Sınıf AA veya SAE ARP 1924 seviye veya SAE ARP 1924 seviye veya SAE ARP 1924 seviye (8.

Ön ısıtma: Ingot veya Preform, kalın duvarlı parçalar için hassas dövme sıcaklığı aralığına . eşit olarak ısıtılır, çekirdek sıcaklığın düzgün bir duruma ulaşmasını sağlamak için ön ısıtma süresi daha uzundur ve yüzey ve çekirdek arasında . '

Dövme Sırası (Kalınlık Deformasyonu ve Tahıl Akış Kontrolüne Çekirdek Odaklanma):

Büyük ekipman kullanımı: On bin ton (on binlerce ton bile) ve ultra büyük çaplı halka yuvarlanan makineler, büyük, kalın kütüklere yeterli deformasyon kuvveti uygulamak için vazgeçilmezdir, çekirdeğin tam plastik deformasyona uğramasını sağlar .

Üzücü ve çizim: Ingot, hidrolik pres üzerinde çok yönlü, çoklu üzücü ve çizim operasyonlarına maruz kalır . Bu, sadece döküm yapısını yıkmakla kalmaz, aynı zamanda çekirdeğin kapsamlı bir şekilde dövülmesini sağlar, iç gözeneklilik ve makrogregasyonu ortadan kaldırır ve ön tahıl akışını oluşturma {{3}

Delici: Büyük kalıplar ve mandrels ile delme ile bir ön dairesel yapı oluşturulur . Bu işlem malzemeyi daha fazla sıkıştırır, mikroyapı rafine eder ve tahıl akışını . yönlendirmeye başlar.

Yüzük haddeleme oluşumu (anahtar işlem): Ultra büyük çaplı dikey halka yuvarlanan makinelerde gerçekleştirilen . halka haddeleme, kalın duvarlı halkalar için özellikle çok önemlidir, çünkü tüm duvar kalınlığı boyunca aynı anda radyal ve eksenel sıkıştırma uygular, tüm duvar kalınlığı boyunca tahılların yeterli deformasyona ve iyileştirme içinden geçmesini sağlar ve tahıl akışının 3'ü yüksek oranda uyumlu olmasını sağlar. Kalın duvarlı halkaların çevresel mukavemetini, yorgunluk ömrünü ve kırılma tokluğunu iyileştirmek . Halka haddeleme işlemi tipik olarak muntazam deformasyonu sağlamak ve merkezi kusurları önlemek için birden fazla geçiş içerir .

Minimum indirgeme oranı: Kalın duvarlı vuruşlar için, toplam indirgeme oranının genellikle sıradan dövmelerden önemli ölçüde daha yüksek olması gerekir, bu da tam bir kalınlık dövme, tüm döküm yapılarının ortadan kaldırılması ve optimize edilmiş, rafine edilmiş tane akışının oluşumu .

Isıl işlem:

Çözüm tedavisi ve söndürme: Kalın duvarlı vuruşların çözelti tedavisi sırasında, tüm bölüm boyunca düzgün bir sıcaklık sağlamak ve yeterli ıslatma süresi . söndürme, güçlü soğutma yetenekleri (e . g .}}}}}}}}, yüksek veloklu su söndürme, polikmer söndürme, polikmer söndürme, yeterlilik için yeterli bir şekilde sağlamak için çok zorluktur. Düzgün doymuş katı çözelti . Herhangi bir düzgün olmayan veya yetersiz söndürme nihai mekanik özellikleri ciddi şekilde etkiler .

Yaşlanma tedavisi:: 7xxx serisi kalın duvarlı vuruşlar için . alaşım derecesine bağlı olarak tek aşamalı veya çok aşamalı yapay yaşlanma, T73/T74 aşırı tedavileri, stres korozyonu çatlamasına (SCC) mükemmel bir direnç için mükemmel bir direnç için az miktarda gücü feda etmek için kullanılır, ancak yüksek fraksiyonu korumak için, yüksek fraksiyonu korurken, 7.

Kalıntı stres giderme: Söndürme sonrası büyük çaplı kalın duvarlı vuruşlardaki kalıntı gerilmeler son derece yüksektir . germe (TXX51), sıkıştırma (TXX52) veya işleme direncini azaltmak ve SCC direncini iyileştirmek için titreşim yaşlanması benimsenmelidir .

Bitirme ve Teftiş:

Yüzey söndürme gerilimi katmanını uzaklaştırmak ve boyutsal doğruluğu sağlamak için daha sonraki hassas işleme (pürüzlülük, yarı bitirme) yapılır .

Son olarak, ürünün en yüksek endüstri standartlarına ve müşteri performans gereksinimlerine tam olarak uymasını sağlamak için en sıkı kapsamlı kapsamlı tahribat olmayan test ve mikroyapısal analiz .

2. Büyük çaplı kalın duvarlı alüminyum dövme halkalarının mekanik özellikleri

Büyük çaplı kalın duvarlı alüminyum dövme halkalarının mekanik özellikleri, güvenilirliklerinin temel göstergeleridir . Hassas dövme ve ısıl işlem süreçleri sayesinde, kalın bölümlerde bile mükemmel genel özellikleri korurlar:

|

Mülk türü |

Performans Açıklaması |

Kalın duvarlı vuruşların benzersiz avantajı |

|

Yüksek mukavemetli tutma |

Büyük duvar kalınlıklarında çekirdek ve yüzey mukavemeti arasındaki minimal fark |

İyi unutulabilirlik, yüksek söndürme tekdüzeliği, optimize edilmiş kalınlık etkisi |

|

Mükemmel kırılma tokluğu |

Hasar toleransını artırarak kalın bölümlerde bile yüksek K1C değerlerini korur |

Yoğun mikroyapı, ince taneler, hassas kontrollü çökelti dağılımı |

|

Üstün yorgunluk performansı |

Uzun yorgunluk ömrü ve düşük yorgunluk çatlak büyüme hızı |

Tahıl akışı, halkanın çevresi boyunca yüksek hizalanmış, döküm kusurları yok |

|

Yüksek stresli korozyon çatlaması (SCC) direnci |

Özellikle 7xxx Serisi T73/T74 Tempers kalın bölümlerde mükemmel performans gösteriyor |

Kesin yükselen tedavi, etkili artık stres giderme |

|

Yüksek kontrollü anizotropi |

Optimal çevresel (teğet) özellikler, radyal ve eksenel özelliklerde küçük ve kontrollü farklılıklar |

Çok yönlü dövme ve halka haddeleme, her yöne tek tip tahıl akışını sağlar |

|

Kriyojenik tokluk |

5xxx Serisi, son derece düşük sıcaklıklarda mükemmel tokluğu korur |

Kriyojenik sıvı depolama ve taşıma uygulamaları için uygun |

Tipik performans aralığı (alaşım ve öfkeye bağlı olarak):

Ultimate gerilme mukavemeti: 300 mpa - 600 mpa

Verim Gücü (%0.2): 200 MPa - 550 MPa

Uzatma:% 7 - 18%

Sertlik: 80 HB - 180 Hb

Yorgunluk mukavemeti (5 × 10⁷ döngü): 100 MPa - 200 MPa

Kırık tokluğu (K1C): 25 mpa√m - 45 mpa√m (karşılaştırılabilir plakalara kıyasla üst düzey kalınlık etkisi)

Mülk tekdüzeliği:

Büyük çaplı kalın duvarlı vuruşların belirgin bir özelliği, özel dövme işlemleri ve söndürme kontrolü sayesinde tüm bölüm boyunca (yüzeyden çekirdeğe) yüksek özelliklerin homojenlikleridir . Çekirdek-yüzeye sertlik varyasyonu tipik olarak 5 hb içinde kontrol edilir .

Kalıntı stres genellikle işleme stabilitesini sağlamak ve SCC direncini iyileştirmek için TXX51/TXX52 tedavileri yoluyla en aza indirilir .

3. mikroyapısal özellikler

Büyük çaplı kalın duvarlı alüminyum dövme halkalarının mikroyapı, özellikle kalın kesitlerde tahıl ve çökeltilerin tekdüzeliğine ve yoğunluğuna vurgu yaparak, mükemmel performanslarının temel garantisidir .

Anahtar Mikroyapısal Özellikler:

Tamamen dövme tahıl yapısı ve tane akışı:

Deformasyon yönü boyunca ince, eşit ve/veya uzatılmış, düzgün yeniden kristalize edilmiş taneler oluşturan, kaba döküm tahılların ve dendritik segregasyonun tamamen ortadan kaldırılması .

Tahıl akışı: Çok yönlü dövme ve halka yuvarlanma sırasında, metal taneler yoğun bir şekilde gerilir ve halka geometrisi ve birincil stres yönleri boyunca sürekli bir lifli bir yapı oluşturur . Kalın duvarlı halkalar için optimize edilir, bu tahıl akışı, tüm duvar kalınlığı boyunca optimize edilir, mükemmel çevre gücü, yorgunluk boyunca etkili bir şekilde inhibasyon sağlar, bu da inhibasyon sağlar, tuhaflık, taze ömrü boyunca etkili bir şekilde inhibasyon sağlar, bu Sınırlar .

Dispersoidler: Mikro alaşım elemanları (E. G ., Zr, Cr, Mn) tarafından oluşturulan ince dağıtımlar, yüksek dövme ve ısıl işlem sıcaklıklarında tane sınırlarını etkili bir şekilde pin, aşırı tahıl büyümesini ve {{4 {4 {4, ince ahlaksız mikrojen büyümesini inhibe ederek, ince ahlaksız bir mikrasyona girerek, ince ahlaksız bir mikro-gren büyümesini koruyarak, ince ahlaksız bir mikrosun büyümesini koruyarak.

Son derece yüksek yoğunluk ve kusur eliminasyonu:

Dövme işlemi sırasında uygulanan muazzam üç eksenli basınç, döküm sırasında ortaya çıkabilecek iç kusurları tamamen kapatır, örneğin mikro-porosite, büzülme boşlukları ve gaz gözenekleri, teorik yoğunluğu içsel olarak elde ederek ve malzeme güvenilirliğini önemli ölçüde iyileştirir .

Birincil intermetalik bileşikler ve safsızlık aşamaları etkili bir şekilde parçalanır ve eşit olarak dağılır, bu da zararlı etkilerini azaltır .

Güçlendirme aşamalarının düzgün dağılımı (çökelti):

Çözelti arıtma ve yaşlanma üzerinde kesin kontrol, güçlendirme fazlarının düzgün yağışını ve dağılımını sağlar (E . g ., 7xxx serilerinde mgzn₂, 2xxx serisinde al₂cumg, tüm kalın bölüm boyunca, bu nedenle, tüm bileşen kesişme {{{dahil olmak üzere tüm kalın bölüm boyunca, 5.

Tahıl sınırı çökelti morfolojisi ve dağılımı, özellikle T73/T74 aşırı sıcaklıklarda, daha kaba ve süreksiz tane sınır çökeltilerinin oluştuğu, stres korozyonu çatlaması ve pul pul dökülme korozyonuna direnci en üst düzeye çıkarır .

Metalurjik temizlik:

Havacılık ve uzay sınıfı erime ve döküm teknolojileri, kırılma tokluğunu ve yorgunluk ömrünü iyileştirmek için çok önemli olan en sıkı temizlik gereksinimlerini karşılayarak son derece düşük metalik olmayan içerme içeriğini sağlar .

4. boyutsal özellikler ve toleranslar

Büyük çaplı kalın duvarlı alüminyum dövme halkaları tipik olarak çok büyüktür ve üretim ve muayene için özel ultra büyük ekipman gerektirir .

|

Parametre |

Tipik üretim aralığı |

Ticari Tolerans (Borçlu) |

Hassas Tolerans (işlenmiş) |

Test yöntemi |

|

Dış çap |

1000 mm - 8000+ mm |

±% 0.5 veya ± 10 mm (hangisi daha büyükse) |

± 0.1 mm ila ± 0.8 mm |

CMM/Lazer Taraması |

|

İç çap |

800 mm - 7900+ mm |

±% 0.5 veya ± 10 mm (hangisi daha büyükse) |

± 0.1 mm ila ± 0.8 mm |

CMM/Lazer Taraması |

|

Duvar kalınlığı |

100 mm - 1200+ mm |

±% 3 veya ± 10 mm (hangisi daha büyükse) |

± 0.2 mm ila ± 1.0 mm |

CMM/Lazer Taraması |

|

Yükseklik |

100 mm - 1500+ mm |

±% 3 veya ± 10 mm (hangisi daha büyükse) |

± 0.2 mm ila ± 1.0 mm |

CMM/Lazer Taraması |

|

Düzlük |

N/A |

0,5 mm/metre çapı |

0.1 mm/metre çapı |

Düzlük göstergesi/cmm |

|

Eşe |

N/A |

0,5 mm |

0.1 mm |

Konsantriklik göstergesi/cmm |

|

Yüzey pürüzlülüğü |

N/A |

RA 12.5 - 25 μm |

RA 1.6 - 6.3 μm |

Profilometre |

Özelleştirme yeteneği:

Yüksek düzeyde özelleştirilmiş ürünler olarak, tamamen müşterinin ayrıntılı mühendislik çizimlerine ve dairesel olmayan halkalar, konik halkalar ve flanşlar veya oluklar içeren karmaşık halkalar dahil performans gereksinimlerine göre tasarlanabilir ve üretilebilir.

Daha sonraki müşteri işleme için kolaylık ve hassasiyet sağlamak ve yüzey gerilimi katmanını çıkarmak için tipik olarak kaba işlenmiş veya yarı bitiş işlenmiş koşullarda sunulur .

5. Temper atamaları ve ısı işlem seçenekleri

Büyük çaplı kalın duvarlı alüminyum dövme halkalarının ısıl işlemi, farklı alaşım dereceleri ve uygulama gereksinimleri için katı özelliklerle performanslarını elde etmek için çok önemlidir .

|

Temper kodu |

Süreç Tanımı |

Uygulanabilir |

Temel özellikler |

|

O |

Tamamen tavlanmış, yumuşatılmış |

Tüm alüminyum alaşımlar |

Maksimum süneklik, en düşük güç, soğuk çalışma için kolay |

|

H112 |

Sadece dövme sonrası düzleştirilmiş |

5xxx Serisi |

Sahte mikroyapı ve artık stres, orta mukavemet, iyi korozyon direncini korur |

|

H321/H116 |

Dövüşten sonra stabilize |

5xxx Serisi |

Mükemmel stres korozyonu ve pul dökülme direnci, H112'den daha yüksek mukavemet |

|

T6 |

Çözelti Isıya göre işlenir, sonra yapay olarak yaşlı |

2xxx, 6xxx, 7xxx serisi |

En yüksek güç, yüksek sertlik, ancak kalın duvarlı parçalarda yüksek SCC duyarlılığı |

|

T73/T74 |

Çözelti Isıya göre işlenmiş, daha sonra aşırı (iki aşamalı veya çok aşamalı) |

7xxx serisi (özellikle kalın duvarlı parçalar) |

T6'dan biraz daha düşük mukavemet, ancak mükemmel stres korozyonu ve pul pul dökülme direnci, yüksek kırılma tokluğu |

|

T76 |

Çözelti ısıl işlenmiş, daha sonra özel olarak yaşlı |

7xxx serisi |

İyi genel özellikler, yüksek stresli korozyon direnci |

|

T79 |

7xxx alaşımları için özel ısıl işlem |

7xxx Serisi (Yüksek Mukavemet + Yüksek SCC Direnci) |

Yüksek mukavemet ve olağanüstü yüksek stres korozyon direnci (yeni geliştirilen öfke) |

Temper Seçim Kılavuzu:

Kalın duvarlı vuruşlar için özel dikkat edin:

7xxx serisi: T73, T74, and T79 tempers are preferred. These tempers, through precise overaging, significantly enhance resistance to stress corrosion cracking (SCC) and exfoliation corrosion while maintaining high strength, and exhibit excellent fracture toughness in thick sections. T6 temper is generally not recommended for thick-walled or SCC-sensitive Uygulamalar .

5xxx Serisi: H116 ve H321 tempers optimal seçeneklerdir ., özellikle deniz ve kriyojenik ortamlar için uygun olan gerinim sertleştirme ve stabilizasyon tedavisi ile iyi mukavemet ve tokluk ile yüksek korozyon direnci sağlarlar .

Kalıntı stres giderme: Tüm kalın duvarlı vuruşlar için, germe (TXX51) veya sıkıştırma (TXX52) gibi stres giderme tedavileri tipik olarak kalıntı stresi söndürmeyi önemli ölçüde azaltmak, sonraki işleme bozulmasını en aza indirmek ve SCC direncini iyileştirmek için kullanılır .

6. işleme ve imalat özellikleri

Büyük çaplı kalın duvarlı alüminyum dövme halkalarının işlenmesi, son derece yüksek güçlü ve yüksek yoğunluklu takım tezgahlarının yanı sıra boyut ve stres özellikleri için özelleştirilmiş işleme stratejileri gerektiren zorlu bir işlemdir .

|

Ameliyat |

Alet malzemesi |

Önerilen parametre aralığı |

Yorumlar |

|

Dönme |

Karbür, PCD |

Yüksek Kesme Hız VC =100-400 m/dk, feed f =0.1-0.8 mm/rev |

Büyük tornalar, yüksek güçlü iş mili, iyi titreşim sönümleme, bol soğutucu |

|

Frezeleme |

Karbür, HSS |

Yüksek kesme hız VC =150-600 m/dk, diş başına besleme fz =0.08-0.5 mm |

Büyük Kinger Mills/5- Eksen Makineleri, büyük kesim derinliği, yüksek yem, verimli çip tahliyesi |

|

Sondaj |

Karbür, DLC kaplı |

Orta Kesme Hızı VC =40-100 m/dk, feed f =0.05-0.2 mm/rev |

Meza Zorbası Matkapları, Derin Delik Sondajı Birden Fazla Gagalama Döngüsü gerektirir, çip tıkanıklığından kaçının |

|

Kaynak |

MIG/TIG/FSW |

Alaşım derecesine göre seçilen dolgu teli ve koruma gazı |

5xxx/6xxx serisi kaynaklıdır; 2xxx/7xxx serisi, geleneksel füzyon kaynaklanabilirliğine sahiptir, FSW veya mekanik birleştirmeyi düşünün |

|

Soğuk çalışma |

O Öfke |

İyi süneklik, büyük deformasyon işlemlerine izin verir |

T/H sıcaklıkları daha düşük sünekliğe sahiptir, büyük deformasyon soğuk çalışma önerilmez |

Üretim rehberliği:

Yüksek güç ve yüksek sertlikli takım tezgahları: Büyük çaplı kalın duvarlı vuruşların işlenmesi, önemli kesme kuvvetlerine ve titreşimlere dayanmak için son derece yüksek milli güç ve sert bir takım tezgah yapısı gerektirir .

Kalıntı stres yönetimi: Kalın duvarlı vuruşlarda yüksek söndürme artık gerilmeleri nedeniyle, çok geçişli, simetrik işleme, kesme kuvvetleri ve potansiyel olarak çok aşamalı stres rahatlama gibi stratejiler, kaba işleme sırasında benimsenmelidir .

Takım ve Soğutma: Keskin ve aşınmaya dayanıklı karbür veya PCD aletleri, yongaları etkili bir şekilde tahliye etmek, kesme bölgesi sıcaklığını azaltmak ve takım ömrünü uzatmak için yüksek akışlı, yüksek basınçlı soğutucu ile birleştirildiğinde .

İşleme Bozulma Kontrolü: Hassas işleme yolu planlaması, makul kesme parametreleri ve etkili sıkıştırma şemaları, işleme bozulmasını kontrol etmek için çok önemlidir .

Yüzey kalitesi: Yüksek hassasiyet ve düşük pürüzlülük yüzeyleri, daha sonraki öğütme ve parlatma ihtiyacını azaltarak . ile elde edilebilir.

7. korozyon direnci ve koruma sistemleri

Zorlu ortamlarda büyük çaplı kalın duvarlı alüminyum dövme halkalarının uygulanması, özellikle kalın kesitlerde iç korozyon davranışı ile ilgili olarak korozyon direncine daha yüksek gereksinimler yerleştirir .

|

Korozyon tipi |

Tipik performans |

Korozyon Tipi Endişeler ve Koruma |

|

Atmosferik korozyon |

İyi |

Yüzey tedavisi, temiz bakım |

|

Deniz suyu korozyonu |

5xxx Serisi Mükemmel, Diğer Seri Koruma Gerekiyor |

Anodizasyon, yüksek performanslı kaplamalar, katodik koruma, galvanik izolasyon |

|

Stres korozyonu çatlaması (SCC) |

2xxx/7xxx T6 Hassas, T73/T74/T79 Mükemmel |

Alaşım/Temper Seçimi (T7X), Stres Tribs, Yüzey Tedavisi |

|

Pul pullama korozyonu |

2xxx/7xxx T6 Hassas, T73/T74/T79 Mükemmel |

Alaşım/Temper Seçimi (T7X), Tahıl Akışı Kontrolü, Yüzey Tedavisi |

|

Büyük korozyon |

Uygunsuz ısıl işlem veya duyarlılaşma ile ortaya çıkabilir |

Isıl işlem kontrolü, kompozisyon kontrolü |

|

Çukur korozyonu |

Klorür içeren ortamlarda meydana gelebilir |

Yüzey tedavisi, temiz bakım |

Koruma sistemleri:

Alaşım ve temper seçimi: Tasarım aşamasından belirli korozif ortamlar için optimize edilmiş alaşım derecelerini ve ısıl işlem sıcaklığını seçin, E . G ., deniz ortamları için 5xxx Serisi H116/H321 veya 7xxx Serisi T73/T74/T79, yüksek SCC/eksfoliyasyon direnci {{{9} Yüksek mukavemet için yüksek mukavemetle seçin

Yüzey tedavisi:

Eloksal: Büyük çaplı kalın duvarlı halkalar için, tip II (sülfürik) veya tip III (sert) anodizasyon tipik olarak uygulanır, kalın, aşınma dirençli ve yüksek oranda korozyona dirençli bir oksit film .

Kimyasal Dönüşüm Kaplamaları: Boya veya yapıştırıcılar için mükemmel primerler olarak hizmet ederek temel korozyon koruması ve yapışması sağlar .

Yüksek performanslı boyama/kaplama sistemleri: Çok katmanlı epoksi primeri + poliüretan top kat sistemleri en şiddetli deniz, endüstriyel ve askeri ortamlar için kullanılır . özel kaplamalar (E . g ., seramik kaplamalar) belirli işlevler için kullanılabilir {{5}

Tasarım ve İnşaat: Farklı metallerle temastan kaynaklanan su tuzakları, çatlaklar ve galvanik korozyondan kaçının; Gerektiğinde yalıtım izolasyonu veya katodik koruma uygulayın .

8. Mühendislik tasarımı için fiziksel özellikler

Büyük çaplı kalın duvarlı alüminyum dövme halkalarının fiziksel özellikleri, büyük yapıların tasarımı için kritiktir .

|

Mülk |

Tipik değer |

Tasarım değerlendirmesi |

|

Yoğunluk |

2.66 - 2.85 g/cm³ |

Aşırı hafif tasarım, ağırlık merkezi ve yapısal yüklerin optimizasyonu |

|

Eritme aralığı |

500 - 650 derece |

Isıl işlem ve özel kaynak (E . g ., FSW) Parametre Kontrolü |

|

Termal iletkenlik |

110 - 200 W/m·K |

Termal Yönetim, Isı Dağılmasında Uygulama veya Yalıtım Bileşenleri |

|

Elektriksel iletkenlik |

30 - 55% IACS |

Elektrikli ekipmanlarda elektriksel iletkenlik veya koruma gereksinimleri |

|

Spesifik Isı |

860 - 900 j/kg · k |

Termal atalet, termal şok tepkisi hesaplaması |

|

Termal Genişleme (CTE) |

22 - 24 ×10⁻⁶/K |

Büyük bileşenlerde sıcaklığa bağlı boyut değişiklikleri, malzeme seçim koordinasyonu |

|

Young Modülü |

70 - 75 GPA |

Yapısal sertlik, deformasyon ve titreşim analizi |

|

Poisson'un oranı |

0.33 |

Yapısal analiz parametresi |

|

Sönümleme kapasitesi |

Orta-düşük |

Titreşim ve gürültü kontrolü, yapısal tasarımla entegrasyon gerektirir |

Tasarım Hususları:

Aşırı hafifleme ve yapısal verimlilik: Alüminyum alaşımlarının düşük yoğunluğunu ve büyük çaplı kalın duvarlı yapılarda maksimum ağırlık azaltma elde etmek için yüksek ambalaj mukavemetinden yararlanmak, havacılık aracı, yüksek hızlı gemiler ve demiryolu taşımacılığının performansını arttırmak için kritik öneme sahiptir .

Yük transferi ve stres konsantrasyonu: Dövme yoluyla sağlanan optimize edilmiş tahıl akışı ve yoğun mikro yapı, daha etkili yük transferine, azaltılmış stres konsantrasyonuna ve iyileştirilmiş yorgunluk ömrüne katkıda bulunur .

Hasar Tolerans Tasarımı: Yüksek kırılma tokluğu, bileşenlerin küçük kusurlarla bile tasarım yüklerine dayanmasına izin vererek yapısal güvenlik marjını arttırır .

Karmaşık ortam uyarlanabilirliği: Aşındırıcı ortam, sıcaklık aralığı, titreşim ve darbe yükleri gibi faktörlere dayanan en uygun alaşım ve ısıl işlem öfkesini seçmek .

İşleme ve montaj arayüzleri: Bitişik bileşenlerle mükemmel uyum sağlamak için hassas işleme ve katı tolerans kontrolü gerektirir .

9. Kalite Güvencesi ve Testi

Kalite güvencesi ve büyük çaplı kalın duvarlı alüminyum dövme halkaları, teslimattan önce en kritik adımlardır, özellikle iç kalitenin tahribatsız testine vurgu yaparak .

Standart test prosedürleri:

Hammadde tam yaşam döngüsü izlenebilirliği: Ingot'tan nihai ürüne, tüm üretim partileri, proses parametreleri ve test sonuçları izlenebilir .

Kimyasal bileşim analizi: Optik emisyon spektrometrisi, X-ışını floresan analizi, vb. Kullanarak ., tüm büyük elementlerin ve safsızlık içeriğinin anahtar elementler (. g {{{.}}}, zn, mg, cu, zr) .

Eriyik ve ingot kalite kontrolü: Çevrimiçi Hidrojen İçeriği Algılama, İçerme Değerlendirmesi (Eylül 1920/1940 veya DDA-P9TF40 gibi yöntemlerle), Ingot Macrosegation Muayenesi, Tahıl Boyutu Değerlendirmesi .

Dövme işlemi izleme: Kaplama sıcaklığı, basınç, deformasyon miktarı ve deformasyon oranının gerçek zamanlı kaydı ve izlenmesi, kapsamlı dövme sağlamak için .

Isıl işlem süreci izleme: Fırın sıcaklık homojenliği (tipik olarak AMS 2750E sınıf 1 veya 2'yi karşılamak), sıcaklık ve süreyi çözme, söndürme hızı, yaşlanma eğrisi, vb.

Boyutsal ve geometrik doğruluk muayenesi: Dış ve iç çapların kapsamlı incelenmesi, duvar kalınlığı, yükseklik, düzlük, konsantrik, yuvarlaklık ve diğer tüm kritik boyutlar ve geometrik toleranslar ultra büyük, yüksek hassasiyetli koordinat ölçüm makineleri (CMMS) veya lazer tarama sistemleri .

Mekanik Özellik Testi:

Örnekleme: Kalın duvarlı vuruşlar için, numune yeri ve miktar kritiktir . örneklerin tipik olarak halkanın iç, orta ve dış çaplarından ve farklı yüksekliklerde/duvar kalınlık derinliklerinde (radyal, çevre/teğet ve axial) çok yönlü (radyal, çevresel/teğet ve axial) kapsamlı bir şekilde test edilmesi gerekir.

Testler: Nihai gerilme mukavemeti, akma mukavemeti, uzama, alanın azaltılması, sertliğin, darbe gücü, yorgunluk gücü, yorgunluk çatlak büyüme hızı (DA/DN), kırık tokluğu (K1C) .

Özel Testler: Stres Korozyon Çatlak (SCC) testleri (E . G . G ., C-ring, SSRT, özellikle 7xxx Serisi T73/T74/T79), eksfolasyon korozyonu (Exco, ASTM G34) {. için {{

Tahribatsız Test (NDT):

Ultrasonik test: Kalın duvarlı parçalar için tüm halkanın . tüm halkanın% 100 tam hacimli, çok açılı, yüksek-açılı, yüksek duyarlılık ultrasonik muayenesi, bu en iyi havacılık, grain sınır kusurları ve en iyi arızalı korozyonu tespit etmek için en kritik yöntemdir, en iyi havacılık ve arazisi-lüks standartlar arası korozyon (e . g ., AMS 2630 Sınıf AA) .

Penetran testi: Tüm işlenmiş yüzeylerde yüzey kırma kusurlarını tespit eder .

Girdap akım testi: Mikro çatlaklar ve sertlik gibi tekdüzelik gibi yüzey ve yüzeye yakın kusurları tespit eder .

Radyografik test (isteğe bağlı): Belirli kritik alanlarda iç kusurların yeniden insepasyonu veya ek doğrulama .

Mikroyapı analiz: Metalografik İnceleme Tahıl boyutunu, tahıl akış sürekliliğini, yeniden kristalleşme derecesini, çökelti morfolojisini ve dağılımını, tahıl sınırı, kusur tiplerini ve boyutlarını, vb.

Yüzey pürüzlülüğü ölçümü.

Standartlar ve sertifikalar:

AMS (Havacılık Malzemesi Özellikleri), ASTM B247, ISO, EN, GB/T, vb.

Kalite Yönetim Sistemi Sertifikaları: ISO 9001, AS9100 (Aerospace), NADCAP (Isıl Tedavisi, NDT gibi özel süreçler) .

Kapsamlı EN 10204 Tip 3 . 1 veya 3.2 Malzeme Test Raporları sağlanır ve Müşteri Talebi üzerine üçüncü taraf bağımsız sertifika düzenlenebilir.

10. Uygulamalar ve Tasarım Düşünceleri

Büyük çaplı kalın duvarlı alüminyum dövme halkaları, benzersiz kapsamlı performans ve güvenilirliği nedeniyle aşırı ve kritik uygulama alanlarında tercih edilen malzemedir .

Birincil uygulama alanları:

Havacılık:

Uçak motoru kasaları: Fan vakaları, kompresör vakaları, türbin vakaları, yüksek sıcaklık taşıyan, yüksek hızlı rotasyon ve yüksek basınç . gibi

Büyük iniş dişlisi yapısal halkalar: Büyük etki ve yorgunluk yüklerine tabi .

Roket ve Füze Yapıları: Ana güç ve hafifleme gerektiren .

Uzay İstasyonu ve Uydu Kritik Yapılar: Yük taşıyan halkalar, yerleştirme mekanizması halkaları .

Enerji endüstrisi:

Nükleer santral çekirdek bileşenleri: Kaplama Bağlantı Halkaları, Basınç Kapı Ana Flanşları, Son derece yüksek güvenilirlik ve korozyon direnci gerektirir .

Rüzgar türbini ana şaft flanşları ve kule bağlantı halkaları: Muazzam rüzgar yüklerine ve yorgunluk yüklerine tabi .

Büyük basınçlı gemiler ve depolama tankı flanşları: Yüksek basınçlı taşıma kapasitesi ve kriyojenik tokluk gerektiren kimyasal, petrokimyasal, LNG (sıvılaştırılmış doğal gaz) depolama ve taşıma için .

Ultra yüksek basınçlı hidrojen yakıt deposu halkaları: Hidrojen sarsıntı direnci ve yorgunluk ömrü için son derece zorlu gereksinimler .

Deniz mühendisliği:

Derin deniz dalgıç basınçlı Basınç Bağlantı Halkaları: Aşırı yüksek dış su basıncına tabi .

Açık deniz sondaj platformları için kritik destek halkaları: Mükemmel deniz suyu korozyon direnci ve yük taşıma kapasitesi gerektiren .

Büyük gemi yapısal halkaları: Uçak gemisi tutuklama dişli yapıları, uçak gemisi iniş dişlisi bileşenleri . gibi

Askeri alan:

Büyük topçu silahı ve taret yarışları: Büyük geri tepme ve darbeye dayanan .

Ağır zırhlı araçlar için kritik yük taşıma halkaları.

Füze fırlatma tüp halkaları.

Üst düzey ağır makineler:

Büyük yatak yarışları: Tünel için sıkıcı makinesi gibi ana rulmanlar .

Büyük dişli boşlukları, halka dişliler.

Tasarım Avantajları:

Nihai güç / ağırlık oranı: Taşıma verimliliğini artırmak ve enerji tüketimini azaltmak için çok önemli olan önemli kilo azaltma elde ederken çeliğin güç gereksinimlerini karşılamak veya hatta aşmak .

Eşsiz güvenilirlik ve güvenlik: Dövme işlemi, en şiddetli yükler ve ortamlar altında bileşenlerin uzun süreli güvenliğini sağlayarak, katı kalite kontrolü ve NDT ile birleştirildiğinde döküm kusurlarını tamamen ortadan kaldırır .

Mükemmel hasar toleransı: Yüksek kırılma tokluğu ve yorgunluk çatlak yayılmasına karşı direnç, bileşenlerin küçük kusurlarla bile bir süre için güvenli bir şekilde çalışmasına izin vererek değerli güvenlik marjları sağlar .

Üstün çevresel uyarlanabilirlik: Özellikle kriyojenik (e . g ., LNG) ve yüksek aşındırıcı (örneğin ., deniz) ortamları için optimize edilmiş alaşımlar, çelik tarafından eşleşmemiş performans sergileyen . ortamları . ortamları

Boyutsal stabilite: Kalan stres giderimi yoluyla, hassas işleme ve uzun süreli hizmet sırasında büyük halkaların yüksek boyutlu doğruluğunu sağlar .

Tasarım sınırlamaları ve zorluklar:

Son derece yüksek maliyet: Dev dövme ekipmanı, karmaşık işlem kontrolü, pahalı hammaddeler ve sıkı kalite denetimi gerektirir, bu da diğer malzemelerden ve üretim süreçlerinden önemli ölçüde daha yüksek başlangıç maliyetlerine yol açar .

Uzun üretim döngüsü: Karmaşık dövme ve ısıl işlem süreçleri ve uzun denetim prosedürleri genişletilmiş üretim döngülerine yol açar .

İşleme Zorluğu: Yüksek mukavemetli alaşımlar yüksek kesme kuvvetlerine sahiptir ve artık streslere eğilimlidir, takım tezgahı gücü, sertlik ve işleme stratejilerine son derece yüksek gereksinimler uygulayarak .

Kaynaklanabilirlik: Çoğu ultra yüksek güçlü alüminyum alaşımlarının (özellikle 7xxx serisi) birleştirme yöntemlerini sınırlayan zayıf geleneksel füzyon kaynak kabiliyeti vardır; Mekanik birleştirme veya katı hal birleştirme teknikleri (e . g ., fsw) genellikle gereklidir .

Yüksek sıcaklık performansı: Alüminyum alaşımları genellikle yüksek sıcaklıklara iyi dayanmaz; Uzun süreli çalışma sıcaklıkları, yukarıda mekanik özelliklerin önemli ölçüde bozulacağı 120-150 derecesi ile sınırlıdır .

Ekonomik ve sürdürülebilirlik hususları:

Toplam Yaşam Döngüsü Değeri: Yüksek ilk yatırıma rağmen, ultra yüksek performansları, son derece uzun ömürleri ve kritik uygulamalarda operasyonel maliyet tasarrufuna yol açan kilo azaltma, ürünün tüm yaşam döngüsüne göre önemli ekonomik avantajlar sağlar .

Kaynak verimliliği: Dövme, net bir şekil işlemi olarak, hammadde atıklarını etkili bir şekilde azaltır; Alüminyumun Yüksek Geri Dönüştürülebilirliği de Dairesel Ekonomi İlkeleri ile Hizalanır .

Çevresel faydalar: Ürün hafifliği doğrudan enerji tüketimi ve karbon emisyonlarının azalmasına yol açar ve çevre korumasına olumlu katkıda bulunur .

Popüler Etiketler: Büyük Çaplı Kalın Duvarlı Alüminyum Dövme Halkası, Çin Büyük Çaplı Kalın Duvarlı Alüminyum Dövme Üreticileri, Tedarikçiler, Fabrika, Ekran Standı Alüminyum Tüp, kutulu alüminyum dövme tüpü, Alüminyum Dövme Bilançosu, Globe Valf Alüminyum Dövme Çubuğu, Sondaj için alüminyum dövme plakası, zincir dişli alüminyum dövme çubuğu

Soruşturma göndermek