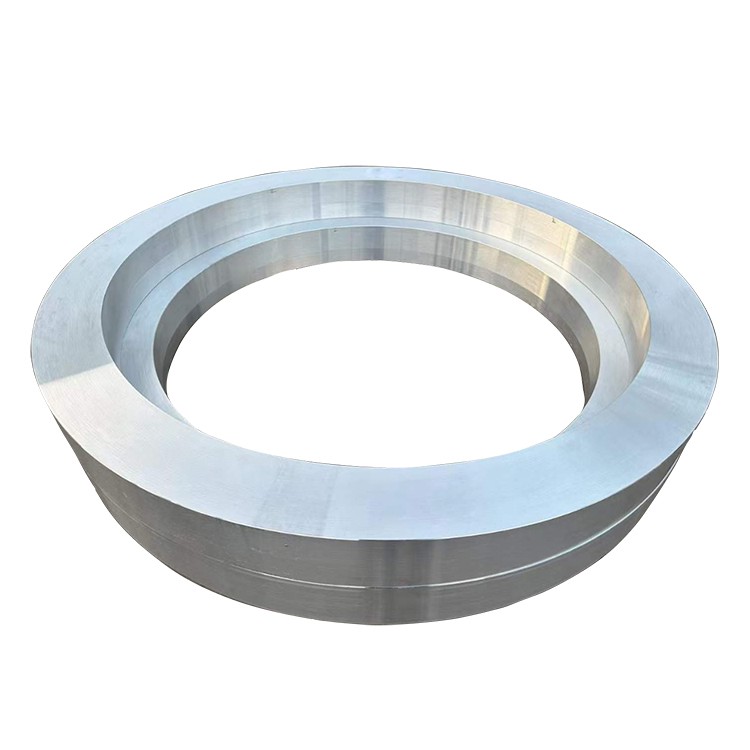

Büyük çaplı alüminyum alaşım dövme halkası

Büyük çaplı alüminyum alaşım dövme halkalarının üretim süreci esas olarak hammadde hazırlığı, eritme ve döküm, dövme, ısıl işlem, hassas işleme ve aralarında . denetimini içerir, dövme, genellikle takas veya kalıp forging sırasında gerekli olan büyük çaplı alaşımlı dövme halkaları hazırlanmada anahtar bir adımdır. Dövme halkasının boyutsal doğruluğunu ve mekanik özelliklerini sağlamak için dövme sıcaklığı, dövme oranı ve dövme hızı gibi parametreler . aynı zamanda, malzemenin mekanik özelliklerini ve plastisitesini ayarlamak için ısı işlemi gereklidir ve son boyut ve şekil gereksinimlerini karşılamak için gerçekleştirilir .

1. Malzeme Genel Bakış ve Üretim Süreci

Büyük çaplı alüminyum alaşım dövme halkaları, modern endüstride, mukavemet, sertlik, güvenilirlik, boyutsal stabilite ve hafif gereksinimler için sıkı gereksinimler talep eden, bu halkalar için yaygın olarak kullanılan, tipik olarak, tipik olarak, hassas süreçler yoluyla çeşitli alümin alaşımlarından yapılan çeşitli alümin alümlerinden yapılır, tipik olarak kullanılır. ve buna bağlı olarak artmış duvar kalınlığı ve yüksekliği . Dövme, üstün mekanik özellikler, oldukça yoğun bir iç yapı ve halkanın çevresi boyunca optimize edilmiş tane akışı sağlar ve aşırı çalışma koşulları altında mükemmel performans sağlar .

Yaygın alüminyum alaşım dereceleri:

Yüksek mukavemetli seri (e . g ., 2024, 7075, 7050): Öncelikle havacılık, askeri ve aşırı mukavemet-ağırlık oranına sahip diğer alanlarda kullanılır .

Korozyona dayanıklı/kaynaklı seriler (e . g ., 5083, 5A06): Deniz mühendisliği, kriyojenik depolama tankları, basınç kapları ve yüksek korozyon direnci, kaynaklanabilirlik ve kriyojenik tokluk gerektiren diğer alanlarda yaygın olarak uygulanır .

Genel yapısal seri (e . g ., 6061, 6082): Genel mühendislik yapıları, dengeleme gücü, işlenebilirlik ve maliyet .

Büyük çaplı halkalar için premium dövme işlemi: Büyük çaplı alüminyum alaşım dövme halkaları üretmek, özellikle dahili kalite ve mikroyapısal homojenliğe vurgu yapan teknoloji yoğun ve ekipman talep etme işlemidir:

Eriyik ve ingot hazırlığı:

Yüksek saflıkta birincil alüminyum ve alaşım elemanları seçilir .

Gelişmiş eritme, rafine etme, filtreleme ve gazetleme teknolojileri (e . g ., SNIF, vakum gazı, elektromanyetik karıştırma), ultra yüksek erimiş temizliği sağlamak için, dahil edilmeleri ve gaz içeriği ve gaz içeriği ve gaz içeriği . en aza indirme sağlamak için kullanılır.

Büyük doğrudan üreme (DC) döküm sistemleri, istikrarlı boyutlara ve düzgün iç yapıya sahip büyük çaplı külçeler üretmek için kullanılır ve sonraki büyük ölçekli dövme gereksinimlerini karşılamak .

Ingot Homojenleştirme Tedavisi:

Büyük külçeler, makrogregasyonu ortadan kaldırmak, alaşım elemanlarının daha düzgün dağılımını sağlamak ve Ingot sünekliğini iyileştirmek için uzun süreli (tipik olarak on saat), çok aşamalı homojenleştirme tavlama tedavisine uğrar ve bunları daha sonraki dövme için hazırlayarak .

Kütük hazırlığı ve muayenesi:

Yüzey kusurlarını çıkarmak için Ingot Yüzey Koşullandırması (Scalping veya Froming) .

Ingot'un dövme kalitesi ve nihai ürün performansını etkileyebilecek herhangi bir dahili kusurdan arınmış olmasını sağlamak için katı% 100 ultrasonik inceleme yapılır (E . g ., çatlaklar, gözeneklilik, büyük kapsayıcılar) .}

Ön ısıtma: Ingot veya Preform, . şekillendirme sırasında optimal süneklik ve düzgün deformasyon sağlamak için hassas dövme sıcaklığı aralığına eşit olarak ısıtılır.

Dövme Sırası:

Üzücü ve öngörüyor: INGOT, döküm yapıyı parçalamak, büyük taneleri ortadan kaldırmak ve uygun bir preform şekli oluşturmak için büyük hidrolik preslerde çok yönlü, çoklu üzücü ve çizim operasyonlarına tabi tutulur (E . g ., disk veya gözleme) .,

Delici: Pres üzerinde, malzemeyi bir mandrel üzerinde yumruklayarak veya genişleterek, bir ön halka yapısı oluşturarak . Bu işlem, malzemeyi daha da sıkıştırır ve mikro yapıyı . rafine eder.

Yüzük haddeleme oluşumu: This is crucial for forming large diameter rings. On large vertical or horizontal ring rolling machines, continuous radial and axial compression is applied to the ring preform by a main roll and a mandrel roll, continuously increasing the ring's diameter while reducing its wall thickness and height. Ring rolling achieves significant plastic deformation, highly aligning the grain flow along the Ring'in çevresi, çevresel mekanik özellikleri önemli ölçüde iyileştirme ve malzeme yoğunluğunu daha da artıran .

Ölüm Dövme Sonu (İsteğe Bağlı): Daha karmaşık şekillere veya son derece yüksek boyutlu doğruluk gereksinimlerine sahip halkalar için, kesin geometrik boyutlar ve iyi yüzey kaplama elde etmek için büyük kalıp dövme preslerinde nihai şekillendirme yapılabilir .

Isıl işlem:

Alaşım derecesi ve nihai performans gereksinimlerine bağlı olarak, çözelti tedavisi, söndürme ve yaşlanma tedavisi (ısı ile muamele edilebilir alaşımlar için) veya stabilizasyon tedavisi (ısı ile tedavi edilemeyen alaşımlar için) . Isı işlem süreçleri, mikrostrüktürel eşitlik için çok önemlidir, mikrostrüktürel eşitlik için çok önemlidir ve büyük çaplı kilinlerin stres kontrolü, büyük çaplı soğutma yöntemlerini ve stresin kontrolünü, özel ortamın gerekli olmasını sağlamak için, özel ortamın kontrolü, özel olarak soğutma ve gerilim kontrolü, özel ortamın gereksinimini çekin ve özel ortam gerektirir ve özel ortam gerektirir ve özel ortam gerektirir ve özel ortam gerektirir ve özel ortam gerektirir ve özel ortam gerektirir ve özel ortam gerektirir ve özel ortam gerektirir ve özel ortam gerektirir ve özel ortam gerektirir ve özel ortam gerektirir ve özel ortam gerektirir ve özel ortam gerektirir ve özel ortam gerektirir ve özel ortam gerektirir ve özel ortam gerektirir, Stres .

Bitirme ve muayene:

Bozulma, Düzleştirme, Boyutsal Denetim, Yüzey Kalitesi Kontrolleri, vb. .

Son olarak, ürünün iç ve yüzey kalitesinin standartlara ve müşteri gereksinimlerine tam olarak uymasını sağlamak için kapsamlı tahribatsız testler (E . g . g ., ultrasonik, penetrant, girdap akımı) gerçekleştirilir .

2. Büyük çaplı alüminyum dövme halkasının mekanik özellikleri

Büyük çaplı alüminyum alaşım dövme halkalarının mekanik özellikleri, seçilen alaşım derecesine, ısıl işlem öfkesine ve dövme işleminin optimizasyonuna bağlı olarak . Genellikle dövme halkaları aşağıdaki avantajları sunar:

|

Mülk türü |

Performans Açıklaması |

Dövme avantajı somutlaşmış |

|

Yüksek güç ve tokluk |

Mukavemet ve sünekliği dengeleyen karşılaştırılabilir döküm veya plakalardan önemli ölçüde daha yüksek |

Tahıl arıtma, yoğun mikroyapı, döküm kusurlarının ortadan kaldırılması |

|

Mükemmel Yorgunluk Performansı |

Döngüsel yükleme altında daha uzun hizmet ömrü |

Optimize edilmiş tahıl akışı, azaltılmış yorgunluk çatlak başlatma yerleri |

|

İyi Kırık Tokluk |

Çatlak yayılmasına karşı güçlü bir direnç, yapısal güvenliği arttıran |

Yoğun mikroyapı, ince taneler, düzgün çökelti dağılımı |

|

Güvenilir stres korozyon direnci |

Özellikle optimize edilmiş tedavilerle, stres korozyonu çatlamasına etkili bir şekilde direnir |

Uygun tahıl akış yönü, kontrollü artık stres, optimize edilmiş çökeltiler |

|

Yüksek derecede anizotropi |

Radyal ve eksenel yönlerde ikincil, çevresel (teğetsel) yön boyunca optimal özellikler |

Halka yuvarlanma, zilin çevresi boyunca tahıl akışını yüksek oranda hizalar |

|

Kriyojenik performans |

5xxx Serisi Alaşımlar, son derece düşük sıcaklıklarda gelişmiş mukavemet ve tokluk gösterir |

Alaşım özellikleri ve yoğun, düzgün dövme mikroyapı |

Tipik performans aralığı (alaşım ve öfkeye bağlı olarak):

Ultimate gerilme mukavemeti: 270 mpa - 600 mpa

Verim Gücü (%0.2): 120 MPa - 550 MPa

Uzatma:% 7 - 25%

Sertlik: 60 HB - 180 Hb

Yorgunluk mukavemeti: 100 MPa - 200 MPa

Kırılma Tokluğu (K1C): 20 MPA√m - 45 mpa√m

3. mikroyapısal özellikler

Büyük çaplı alüminyum alaşım dövme halkalarının mikro yapısı, mükemmel makroskopik özelliklerinin temel garantisidir:

Anahtar Mikroyapısal Özellikler:

Tahıl yapısı ve tahıl akışı:

Dövmeden sonra, özellikle halka yuvarlanmasından sonra, kaba döküm taneleri kırılır ve yeniden yönlendirilir, ince, eşit yeniden kristalize edilmiş taneler ve/veya uzatılmış yeniden oluşturulmamış taneler, ana deformasyon yönü ile hizalanmıştır .

Tahıl akışı, kontur boyunca plastik deformasyon sırasında iç metal tanelerinin oluşturduğu lifli yapıya atıfta bulunan ve büyük çaplı dövme halkalarında stres yönü .} . 'ın, zincir akışı boyunca eşit olarak dağıtılır, . sağlar ., . sağlar . {

Alaşım elemanları (e . g ., almncr) tarafından oluşturulan dağıtımlar, tane arıtmasını koruyarak tahıl büyümesini ve yeniden kristalleşmesini etkili bir şekilde inhibe eder .

Yüksek yoğunluk ve kusur eliminasyonu:

Dövme işlemi sırasında uygulanan muazzam basınç, döküm sırasında ortaya çıkabilen gözeneklilik, büzülme boşlukları ve gaz cepleri gibi iç kusurları tamamen kapatır ve malzemenin yoğunluğunu önemli ölçüde iyileştirir .

Metalik olmayan kapanımları ve makrogregasyonu azaltır ve daha düzgün bir mikro yapıya yol açar .

Faz dağılımının güçlendirilmesi:

Isıl işlem süreçleri üzerinde kesin kontrol, güçlendirme fazlarının düzgün ve ince yağış ve dağılımını sağlar (e . g ., 5xxx serisinde mg₂al₃ veya al₂cumg, mgzn₂, tahıllar içinde 2xxx/7xxx serilerinin içindeki 2xxx/7xxx serileri içinde ve alloyun güçlendirme potansiyelini en üst düzeye çıkarır, 5.

Tahıl sınırlarında çökeltilerin morfolojisi ve dağılımı da stres korozyonu kırma direncini optimize etmek için kesinlikle kontrol edilir .

4. boyutsal özellikler ve toleranslar

Büyük çaplı alüminyum alaşım dövme halkalarının boyut aralığı çok geniştir ve müşteri özel gereksinimlerine göre üretilebilir .

|

Parametre |

Tipik üretim aralığı |

Ticari Tolerans (Borçlu) |

Hassas Tolerans (işlenmiş) |

Test yöntemi |

|

Dış çap |

500 mm - 8000+ mm |

±% 1.0 veya ± 5 mm (hangisi daha büyükse) |

± 0.1 mm ila ± 0.5 mm |

CMM |

|

İç çap |

400 mm - 7900+ mm |

±% 1.0 veya ± 5 mm (hangisi daha büyükse) |

± 0.1 mm ila ± 0.5 mm |

CMM |

|

Duvar kalınlığı |

50 mm - 1000+ mm |

±% 5 veya ± 5 mm (hangisi daha büyükse) |

± 0.1 mm ila ± 0.5 mm |

CMM |

|

Yükseklik |

50 mm - 1500+ mm |

±% 5 veya ± 5 mm (hangisi daha büyükse) |

± 0.1 mm ila ± 0.5 mm |

CMM |

|

Düzlük |

N/A |

0,5 mm/metre çapı |

0.1 mm/metre çapı |

Düzlük göstergesi/cmm |

|

Eşe |

N/A |

0,5 mm |

0.1 mm |

Konsantriklik göstergesi/cmm |

|

Yüzey pürüzlülüğü |

N/A |

RA 6.3 - 12.5 μm |

RA 0.8 - 3.2 μm |

Profilometre |

Özelleştirme yeteneği:

Çeşitli boyutlarda, şekiller (E . G ., dairesel olmayan, konik) ve tolerans gereksinimlerine sahip özel yapım dövme halkaları ayrıntılı müşteri çizimlerine ve teknik özelliklerine göre üretilebilir .

Müşterinin işleme maliyetlerini ve zamanını azaltmak için genellikle kaba işlenmiş veya bitiş işlenmiş koşullarda sunulur .

5. Temper atamaları ve ısı işlem seçenekleri

Büyük çaplı alüminyum alaşım dövme halkaları, alaşım tiplerine ve son uygulama gereksinimlerine bağlı olarak çeşitli ısıl işlem sıcaklıklarında sağlanabilir .

|

Temper kodu |

Süreç Tanımı |

Uygulanabilir |

Temel özellikler |

|

O |

Tamamen tavlanmış, yumuşatılmış |

Tüm alüminyum alaşımlar |

Maksimum süneklik, en düşük güç, soğuk çalışma için kolay |

|

H112 |

Sadece dövme sonrası düzleştirilmiş |

5xxx Serisi |

Sahte mikroyapı ve artık stres, orta mukavemet, iyi korozyon direncini korur |

|

H321/H116 |

Dövüşten sonra stabilize |

5xxx Serisi |

Mükemmel stres korozyonu ve pul dökülme direnci, H112'den daha yüksek mukavemet |

|

T6 |

Çözelti Isıya göre işlenir, sonra yapay olarak yaşlı |

2xxx, 6xxx, 7xxx serisi |

En yüksek güç, yüksek sertlik |

|

T73/T74 |

Çözelti ısısı ile işlendi, sonra fazla |

7xxx serisi |

T6'dan biraz daha düşük mukavemet, ancak mükemmel stres korozyonu ve pul pul dökülme direnci |

|

T76 |

Çözelti ısıl işlenmiş, daha sonra özel olarak yaşlı |

7xxx serisi |

İyi genel özellikler, yüksek stresli korozyon direnci |

Temper Seçim Kılavuzu:

Güç Gereksinimleri: 7xxx serisinin T6 Temper en yüksek gücü sunar, ancak SCC hassasiyeti .

Korozyon direnci: 5xxx serisi (H116/H321) ve 7xxx serisi T73/T74 tempers en iyi seçeneklerdir .

Kaynaklanabilirlik: 5xxx ve 6xxx serisi alaşımları mükemmel kaynaklanabilirliğe sahiptir . Geleneksel füzyon kaynağı genellikle 2xxx ve 7xxx serisi . için önerilmez.

Hizmet ortamı: Deniz ortamları, kriyojenik ortamlar, basınç gemileri vb. İçin özel gereksinimler .

6. işleme ve imalat özellikleri

Büyük çaplı alüminyum alaşım dövme halkalarının işlenmesi tipik olarak büyük, yüksek rignite takım tezgahları ve özel işleme stratejileri gerektirir .

|

Ameliyat |

Alet malzemesi |

Önerilen parametre aralığı |

Yorumlar |

|

Dönme |

Karbür, PCD |

Yüksek kesme hızı, orta-yüksek yem |

Büyük çap, yüksek güçlü makineler, iyi çip tahliyesi gerektirir |

|

Frezeleme |

Karbür, HSS |

Yüksek kesme hızı, orta-yüksek yem |

Takım aşınması ve yonga yönetimi kritiktir |

|

Sondaj |

Karbür, kalay kaplı |

Orta kesme hızı, orta yem |

İyi soğutma ve yonga tahliyesi gerektirir, matkap ucunda çip sargısından kaçının |

|

Kaynak |

Mig/Tig |

Alaşım derecesine göre seçilen dolgu teli ve koruma gazı |

5xxx ve 6xxx Serisi Weld Well, 2xxx/7xxx serisinin özel işlemlere ihtiyacı var |

|

Soğuk çalışma |

O Öfke |

Bükme, haddeleme işlemleri mümkündür, ancak sınırlıdır |

Dövme (F) veya Isıl Taşıma (T/H) Tempers daha düşük sünekliğe sahiptir |

Üretim rehberliği:

İşlenebilirlik: Alüminyum alaşımları genellikle iyi bir işlenebilirliğe sahiptir, ancak yapışkanlık ve yonga sarma yaygın sorunlardır . büyük tırmık açıları, yüksek sarmal açılara sahip keskin aletler, verimli soğutma yağları ve iyi çip boşaltma sistemleri ile birlikte .

Kalıntı stres yönetimi: Büyük boyutlu vuruşlar, söndürme ve işleme sırasında önemli kalıntı streslere eğilimlidir, bu da çarpıtmaya yol açabilir . germe (TXX51), sıkıştırma veya titreşim stres giderici gibi stres giderme yöntemleri kullanılabilir .

Yüzey tedavisi: Hizmet ortamına ve estetik gereksinimlere bağlı olarak eloksal, boyama veya dönüşüm kaplama tedavileri uygulanabilir .

7. korozyon direnci ve koruma sistemleri

Büyük çaplı alüminyum alaşım dövme halkalarının korozyon direnci, zorlu ortamlardaki uygulamaları için önemli bir avantajdır .

|

Alaşım serisi |

Tipik korozyon performansı |

Korozyon tipi endişeler |

|

2xxx serisi |

Çukurlaşmaya duyarlı adil atmosferik korozyon |

Granüler korozyona duyarlı, stres korozyonu çatlaması (SCC) |

|

5xxx Serisi |

Mükemmel atmosferik ve deniz suyu korozyonu, mükemmel çukurluk direnci |

SCC'ye yol açan uzun süreli yüksek sıcaklık kullanımıyla duyarlı olabilir |

|

6xxx serisi |

İyi atmosferik korozyon, hafif çukurlaşma |

Düşük SCC duyarlılığı |

|

7xxx serisi |

İyi atmosferik korozyon, ancak SCC ve pul pul dökülme korozyonuna duyarlı (T6) |

Tanjranüler korozyon, SCC, pul pul dökülme korozyonu (yüksek mukavemetli sıcaklıklar) |

Koruma sistemleri:

Alaşım ve temper seçimi: Alaşım derecelerini seçin ve doğal olarak üstün korozyon direncine sahip ısıl işlem sıcaklığı (E . G ., 5xxx Serisi H116/H321 veya 7xxx Serisi T73/T74) {.

Yüzey tedavisi:

Eloksal: Korozyonu ve aşınma direncini arttıran sert, yoğun bir oksit film oluşturan en yaygın koruma yöntemi .

Kimyasal Dönüşüm Kaplamaları: Boya veya yapıştırıcılar için mükemmel primerler olarak hizmet ederek temel koruma sağlar .

Boyama/kaplama sistemleri: Yüksek performanslı epoksi primerleri ve poliüretan top katlar deniz ve endüstriyel ortamlarda uzun süreli koruma sağlar .

Tasarım Hususları: Su tuzak ve çatlak korozyonu alanlarından kaçının; Benzer metallerle temas halindeyken galvanik izolasyon uygulayın .

8. Mühendislik tasarımı için fiziksel özellikler

|

Mülk |

Tipik değer |

Tasarım değerlendirmesi |

|

Yoğunluk |

2.66 - 2.85 g/cm³ |

Hafif tasarım, ağırlık kontrol merkezi |

|

Eritme aralığı |

500 - 650 derece |

Isıl işlem ve kaynak penceresi |

|

Termal iletkenlik |

110 - 200 W/m·K |

Termal Yönetim, Isı Dağılımı Tasarımı |

|

Elektriksel iletkenlik |

30 - 55% IACS |

Elektrik uygulamalarında elektriksel iletkenlik |

|

Spesifik Isı |

860 - 900 j/kg · k |

Termal kütle ve ısı kapasitesi hesaplamaları |

|

Termal Genişleme (CTE) |

22 - 24 ×10⁻⁶/K |

Sıcaklık varyasyonlarından kaynaklanan boyutsal değişiklikler |

|

Young Modülü |

70 - 75 GPA |

Sapma ve sertlik hesaplamaları |

|

Poisson'un oranı |

0.33 |

Yapısal analiz parametresi |

|

Sönümleme kapasitesi |

Ilıman |

Titreşim ve gürültü kontrolü |

Tasarım Hususları:

Hafifleme: Alüminyum alaşımlarının düşük yoğunluğu, büyük çaplı halkaların, havacılık, demiryolu taşımacılığı ve deniz uygulamalarında önemli ekonomik ve performans faydaları sunarak önemli ağırlık azaltma elde etmesine izin verir .

Çalışma sıcaklığı aralığı: Alaşım türü ve uygulama ortamına göre belirlenmeli, performans bozulmasına yol açabilecek yüksek sıcaklıklarda uzun süreli hizmetten kaçınmalı .

Güç ve sertlik dengesi: Makul bölüm tasarımı ve alaşım seçimi yoluyla, . Gücü gereksinimlerini karşılarken aşırı deformasyonu önlemek için yeterli sertlik sağlayın.

Çevresel Uyarlanabilirlik: Çalışma ortamının aşındırma, sıcaklık aralığı, titreşim ve darbe yükleri gibi faktörleri göz önünde bulundurun .

9. Kalite Güvencesi ve Testi

Büyük çaplı alüminyum alaşım dövme halkaları için kalite kontrolü son derece katıdır, hammaddeden bitmiş ürün teslimine kadar her aşamayı kapsar .

Standart test prosedürleri:

Hammadde sertifikası: Külçelerin izlenebilirliği, kimyasal bileşimin doğrulanması, ısı sayısı, üretim tarihi, vb. .

Eriyik ve ingot kalite kontrolü: Çevrimiçi Elemental Analiz, Hidrojen İçeriği Ölçümü, Filtre Verimliliği İzleme, Ultrasonik Kusur Tespiti .

Dövme işlemi izleme: Sıcaklık profillerinin gerçek zamanlı izlenmesi, deformasyon miktarları, basınç, kalıp durumu, vb. .

Isıl işlem süreci izleme: Fırın sıcaklığı, zaman, soğutma hızı, söndürme ortamı sıcaklığı, vb. .

Boyutsal ve geometrik doğruluk muayenesi: Dış ve iç çapların kapsamlı incelemesi, duvar kalınlığı, yükseklik, düzlük, konsantrik, vb. Yüksek hassasiyetli koordinat ölçüm makineleri (CMMS), lazer tarayıcıları, vb.

Mekanik Özellik Testi:

Örnekleme: Dövme boyutlarına ve test için standart gereksinimlere göre örnekler kritik konumlardan (tipik olarak halkanın çevresel ve radyal yönlerinden) alınır .

Testler: Çekme (UTS, YS, EL), sertlik, darbe tokluğu, yorgunluk, kırılma tokluğu, stres korozyonu çatlaması (SCC) .

Tahribatsız Test (NDT):

Ultrasonik test: 100% volumetric inspection of the entire ring, the most effective method for detecting internal defects (e.g., inclusions, porosity, cracks, intergranular corrosion), often required to meet aerospace standards (e.g., AMS 2630 class AA).

Penetran testi: Yüzey ve yüzeye yakın kusurları tespit eder .

Girdap akım testi: Özellikle iletken malzemeler için yüzey ve yüzeye yakın kusurları tespit eder .

Radyografik Test (RT): Belirli kritik alanlarda iç kusur yeniden inspeksiyonu için kullanılır .

Mikroyapı analiz: Metalografik İnceleme Tahıl boyutunu, tahıl akışını, yeniden kristalleşme derecesini, çökeltme dağılımını, kusur tiplerini vb. Değerlendirmek için .

Yüzey pürüzlülüğü ölçümü.

Standartlar ve sertifikalar:

ASTM B247, AMS (Havacılık Malzemesi Özellikleri), EN (Avrupa Standartları), GB/T (Çin Ulusal Standartları), vb.

Kalite Sistemi Sertifikaları: ISO 9001, AS9100 (Havacılık) .

EN 10204 Tip 3 . 1 veya 3.2 Malzeme Test Raporları sağlanabilir ve Müşteri Talebi üzerine üçüncü taraf sertifikası düzenlenebilir.

10. Uygulamalar ve Tasarım Düşünceleri

Büyük çaplı alüminyum alaşım dövme halkaları, mükemmel genel performansları nedeniyle çeşitli yüksek teknoloji ve ağır endüstri sektörlerinde kritik bir rol oynar .

Birincil uygulama alanları:

Havacılık: Uçak motoru kasaları, türbin bileşen halkaları, iniş dişlisi yük taşıma halkaları, roket yakıt deposu bağlama halkaları, uzay aracı yapısal halkaları, vb. .

Enerji endüstrisi: Nükleer santral ekipmanı halkaları, rüzgar türbini ana şaft flanşları, büyük basınçlı kap flanşları, hidrojen yakıt deposu halkaları, vb. .

Deniz ve Ofshore Mühendisliği: Büyük gemi gövdesi yapısal bağlantı halkaları, açık deniz sondaj platformları için kritik destek halkaları, derin deniz su dalları için basınç gövdesi, LNG taşıyıcı tank halkaları, vb. .

Demiryolu taşımacılığı: Yüksek hızlı tren gövdesi bağlayan halkalar, kritik boji boğulmaları, büyük tren fren sistemi halkaları, vb. .

Askeri: Büyük topçu tabancası montajları, zırhlı araç yük taşıma halkaları, füze fırlatıcı halkaları, vb. .

Ağır makineler: Büyük yatak yarışları, dişli boşlukları, tünel sıkıcı makineler için ana yatak halkaları, vb. .

Tasarım Avantajları:

Hafifleme: Dövme işlemi ile birlikte alüminyum alaşımlarının düşük yoğunluğu, büyük yapısal bileşenlerde önemli ağırlık azaltma sağlar, verimliliği artırır ve işletme maliyetlerini azaltır .

Yüksek güvenilirlik ve güvenlik: Yüksek mukavemet, yüksek tokluk, mükemmel yorgunluk direnci ve dövme yoluyla sağlanan yoğun iç mikroyapı, aşırı yükler ve karmaşık ortamlar altında bileşenlerin uzun süreli güvenilirliğini sağlar .

Boyutsal stabilite: Titiz ısıl işlem ve stres giderme işleminden sonra, büyük çaplı dövme halkalar, sonraki işleme ve uzun süreli hizmet sırasında iyi boyutsal stabilite sergiler .

Korozyon direnci: Özellikle 5xxx serisi alaşımları deniz ve endüstriyel ortamlarda mükemmel korozyon direnci gösterir .

Tasarım esnekliği: Farklı alaşımlar, ısıl işlem sıcaklıkları ve özelleştirilmiş dövme işlemleri seçilerek çeşitli karmaşık ve zorlu tasarım gereksinimleri karşılanabilir .

Tasarım Sınırlamaları:

Maliyet: Büyük çaplı dövme halkalarının üretimi, pahalı özel ekipman ve karmaşık işlemler gerektirir ve daha yüksek başlangıç maliyetlerine yol açar .

Sıcaklık hassasiyeti: Bazı yüksek mukavemetli alüminyum alaşımlar, uzun süreli yüksek sıcaklık ortamlarında performans bozulması yaşayabilir ve çalışma sıcaklığı sınırlarının dikkate alınmasını gerektirebilir .

Kaynaklanabilirlik: Bazı yüksek mukavemetli alaşımlar, kaynaktan kaçınmak için özel kaynak teknikleri veya tasarım gerektirebilecek zayıf kaynak kabiliyetine sahiptir .

Kalıntı stres: Büyük boyutlu vuruşlar için söndürme işlemi, uygun stres giderme tedavileri gerektiren önemli kalıntı stresler üretebilir .

Ekonomik ve sürdürülebilirlik hususları:

Yaşam Döngüsü Değeri: İlk yatırım yüksek olmasına rağmen, sahte halkaların üstün performansı ve uzun ömrü bakım ve değiştirme maliyetlerini azaltır ve uzun vadede daha yüksek ekonomik değer sunar .

Malzeme kullanımı: Dövme, net bir şekil işlemidir ve geleneksel işlemeye kıyasla hammadde atıklarını etkili bir şekilde azaltır .

Çevre dostu: Alüminyum alaşımları, yeşil üretim ilkeleriyle hizalanan tamamen geri dönüştürülebilir malzemelerdir; Ürün hafifliği, son ürünlerin enerji tüketimini ve karbon emisyonlarını azaltmaya da katkıda bulunur .

Popüler Etiketler: Büyük Çapı Alüminyum Alaşım Dövme Halkası, Çin Büyük Çaplı Alüminyum Alaşım Dövme Halkası Üreticileri, Tedarikçiler, Fabrika

Soruşturma göndermek