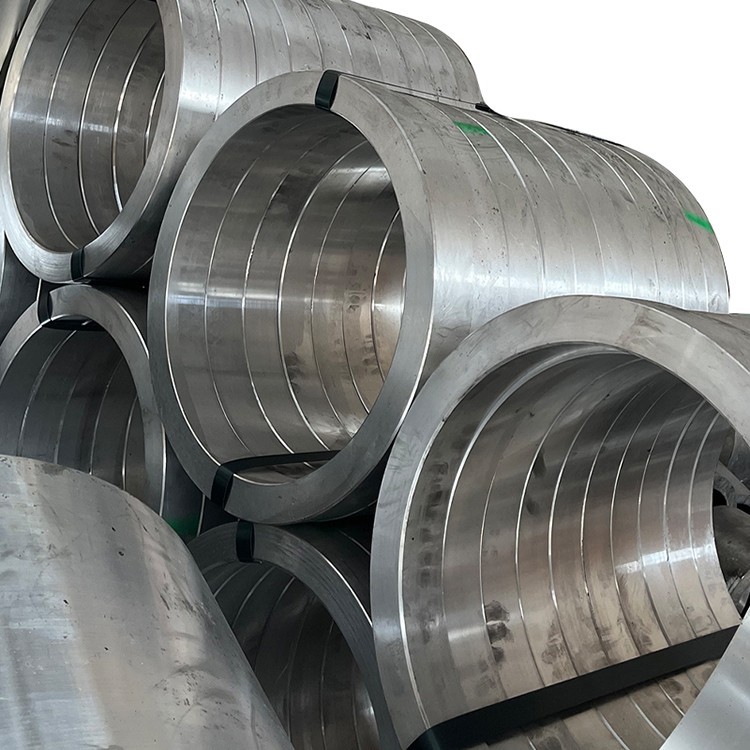

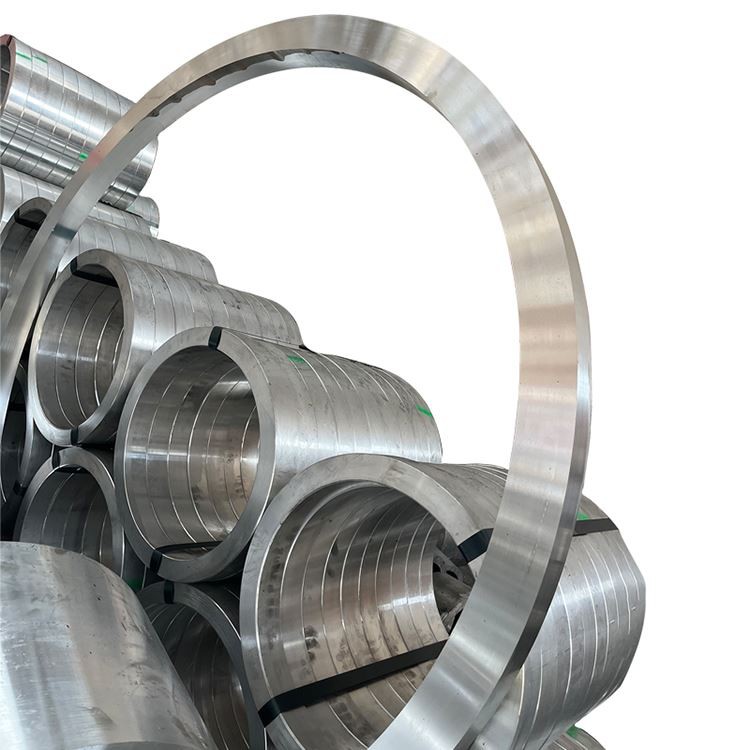

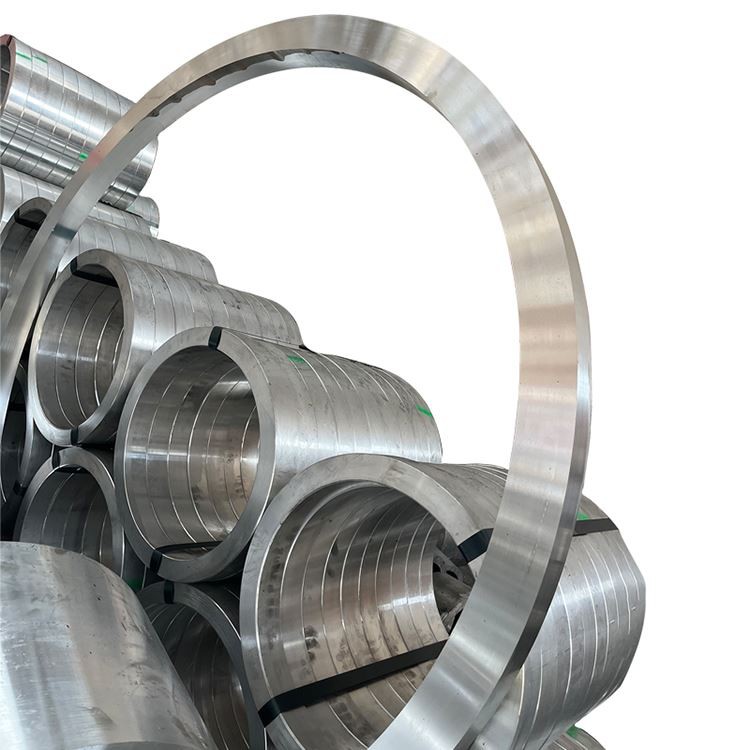

5083 Büyük Çapı Alüminyum Alaşım Dövme Halkası

5083 Büyük çaplı alüminyum alaşım dövme halkası, geniş uygulama beklentileri ve pazar potansiyeline sahip yüksek performanslı ve çok fonksiyonlu alüminyum alaşım dövme ürünüdür .

1. Malzeme Kompozisyonu ve Üretim Süreci

5083 büyük çaplı alüminyum dövme halkası, istisnai korozyon direnci (özellikle deniz ve endüstriyel ortamlarda), mükemmel kaynak, iyi ılımlı güç ve özellikle olağanüstü kriyojenik sertlik için olağanüstü mikrogretler için yüksek mukavemetli, ısınılamayan alüminyum-magnezyum alaşımı (AL-MG serisi )dir. Optimize edilmiş, optimize edilmiş, optimize edilmiş, halka geometrisi boyunca hizalanmış, bu malzemeyi aşırı güvenilirlik, korozyon direnci, kaynaklanabilirlik ve gemi yapımı, açık deniz mühendisliği, kriyojenik depolama tankları, basınç kapları, demiryolu taşımacılığı ve askeri endüstriler gibi büyük yapısal bileşenlerde performans gerektiren uygulamalar için ideal bir seçim haline getirir:

Birincil Alaşım Elemanları:

Magnezyum (mg): 4.0-4.9% (birincil güçlendirme elemanı, mukavemet ve iyi kaynaklanabilirlik sağlar)

Manganez (MN): 0.4-1.0% (mukavemeti daha da artırır ve tahılları rafine eder)

Krom (CR): 0.05-0.25% (yeniden kristalleşmeyi engeller, stres korozyon direncini iyileştirir)

Titanyum (TI): Maks.% 0.15 (tane arıtma)

Temel malzeme:

Alüminyum (AL): Denge

Kontrollü safsızlıklar:

Demir (Fe): maks.% 0.40

Silikon (SI): Maks.% 0.40

Bakır (Cu): maks.% 0.10

Çinko (Zn): maks.% 0.25

Diğer unsurlar: her biri maks.% 0.05, toplam% 0.15

Premium dövme işlemi (büyük çaplı halkalar için):

Eriyik Hazırlık:

Yüksek saflıkta birincil alüminyum (minimum% 99.7)

±% 0.03 toleranslı alaşım elemanlarının kesin kontrolü

Gelişmiş filtreleme ve gazı tedavileri (e . g ., inert gaz kıvrımlı, SNIF, vakum gazetleme) ultra yüksek eriyik temizliğini en aza indirerek en az

Tek tip ve ince bir döküm yapısı elde etmek için tahıl arıtma (tipik olarak al-Ti-B master alaşımı ile)

Ingot kalitesini artırmak için muhtemelen yüksek iç kalitede büyük boyutlu ingotlar üretmek için özel olarak tasarlanmış doğrudan üreme (DC) döküm sistemleri, muhtemelen elektromanyetik karıştırma (EMC) teknolojisini kullanıyor

Homojenleştirme:

16-36 saatleri için 450-480 derecesinde çok aşamalı homojenleştirme (Ingot boyutuna bağlı olarak)

Tek tip sıcaklık kontrolü: ± 3 derece, alaşım elemanlarının düzgün dağılımını, makro ayrışmanın ortadan kaldırılması ve gelişmiş sünekliğin sağlanması

Kütük hazırlığı:

Yüzey kusurlarını gidermek için Ingot Yüzey Koşullandırma (Scalping veya Froming)

Dahili kusursuzluğu sağlamak için% 100 ultrasonik muayene (AMS 2630 Sınıf A1 veya ASTM E2375 Seviye 2'ye uygun)

Ön ısıtma: 380-420 derecesi, deformasyondan önce sünekliği sağlamak için hassas sıcaklık homojenlik kontrolü ile

Dövme dizisi (büyük çaplı halkalar ambalajlar):

Üzgün: AS yapısını parçalamak ve bir gözleme veya disk şeklindeki ön form oluşturmak için 380-420 derecesinde büyük külçelerin çoklu üzücü adımları

Piercing: Ölümleri veya mandrelleri kullanarak büyük hidrolik preslerde merkezi bir delik yaratmak, yavaş yavaş halka eti oluşturan ve halka duvarını sıkıştırarak, tahılları daha da iyileştirir

Halka yuvarlanma: Eksenel ve radyal azaltma yoluyla . büyük çaplı halka haddeleme makinelerinde kritik halka haddeleme işlemi, tahıl akışı halka boyunca çevresel olarak yüksek derecede hizalanır, iç boşlukları ve gözenekliliği ortadan kaldırır, yoğunluğu ve çevresel özellikleri iyileştirir, yoğunluk ve çevresinden kaçınma {{{{{{{{{{{{{{{{{{{{{{{}

Die Dövme Kaplaması (İsteğe Bağlı): Son derece yüksek boyutlu doğruluk gerektiren halkalar için, geometrik hassasiyet ve yüzey kalitesini sağlamak için büyük kalıp dövme preslerinde nihai şekillendirme yapılabilir .

Dövme sıcaklığı: 350-400 Derece (tam olarak kontrol edilir) Aşırı tane büyümesini ve çatlamayı önlemek için

Dövme Basıncı: Büyük kütüklerin yeterli deformasyonunu sağlamak için büyük hidrolik presler ve halka yuvarlanma makineleri kullanarak on bin ila yüz binlerce ton

Minimum indirgeme oranı: 4: 1 ila 6: 1, yoğun, düzgün iç yapının sağlanması, döküm yapısının tamamen ortadan kaldırılması ve optimize edilmiş tane akışının oluşumu

Tavlama (isteğe bağlı):

Daha fazla işleme gerekiyorsa veya artık strese duyarlılık bir endişe ise, sertliği azaltmak ve sünekliği artırmak için dövüldükten sonra tavlama (o temper) yapılabilir .

Müteakip çalışma sertleştirme ve stabilizasyon tedavileri (H sıcaklıkları oluşturmak için):

H111: Tam tavlamadan sonra orta derecede sertleşen, genel yapılar için uygun .

H112: Sadece dövüldükten sonra düzleştirilmiş, zorunlu olduğu gibi, işlenmeden önce daha fazla işleme için uygun, .

H321: Mükemmel stres korozyon direnci sağlayan stabilize H32 temperi .

Tüm üretim aşamaları, özellikle büyük çaplı halkaların iç kalite kontrolü için sıkı kalite kontrolü, tahribatsız test ve izlenebilirlik yönetimine tabidir .

2. 5083 büyük çaplı zilin mekanik özellikleri

|

Mülk |

H112 |

H321 |

O |

Test yöntemi |

|

Nihai gerilme mukavemeti |

300-340 mpa |

310-350 mpa |

270-300 mpa |

ASTM E8 |

|

Verim gücü (%0.2) |

150-180 mpa |

215-260 mpa |

120-150 mpa |

ASTM E8 |

|

Uzatma (2 inç) |

16-22% |

10-16% |

18-25% |

ASTM E8 |

|

Sertlik (Brinell) |

70-85 hb |

95-110 hb |

60-70 hb |

ASTM E10 |

|

Yorgunluk mukavemeti (5 × 10⁸ döngüler) |

120-150 mpa |

130-160 mpa |

90-120 mpa |

ASTM E466 |

|

Kesme gücü |

170-200 mpa |

190-220 mpa |

150-180 mpa |

ASTM B769 |

|

Kırılma Tokluğu (K1C, Tipik) |

30-40 mpa√m |

25-35 mpa√m |

35-45 mpa√m |

ASTM E399 |

Mülk Dağıtım:

Radyal vs . teğetsel özellikler: Büyük çaplı dövme halkalar, daha yüksek teğet mukavemet, yorgunluk direnci ve kırık sertliği .} radyal özellikleri hafifçe daha az, ancak radyal özellikler hafifçe daha düşük olabilir, ancak zirve tulumları çevresel olarak tahıl akışını yüksek oranda hizalar, ancak

Duvar Kalınlığı Özellikler Üzerindeki Duvar Kalınlığı: Büyük çaplı kalın duvarlı halkalar için . daha ince duvar bölümlerinde mukavemet hafifçe artabilir, çekirdek ve yüzey özelliklerinin tekdüzeliği çok önemlidir, bu da dövme işlemi ile sağlanan .

Çekirdek -Yüzey Sertlik Varyasyonu: 5 HB'den Az .

Kalıntı Stres: H112 Temper, . H321 temeli, stabilizasyon tedavisi yoluyla artık stresi önemli ölçüde azaltır ve stres korozyon direncini iyileştirir .

Yorgunluk Performansı: Dövme işleminin oluşturduğu optimize edilmiş tahıl akışı ve yoğun mikro yapı, malzemenin yorgunluk ömrünü ve büyük yapısal bileşenlerde özellikle kritik olan yorgunluk çatlak yayılmasına karşı direnci önemli ölçüde iyileştirir .

Kriyojenik Performans: Güç ve tokluk, kırılgan geçiş olmadan aşırı düşük sıcaklık ortamlarında bile gelişerek mükemmel bir kriyojenik yapısal malzeme haline getirir .

3. mikroyapısal özellikler

Anahtar Mikroyapısal Özellikler:

Tahıl Yapısı:

Yeniden kristalleştirilmiş tanelerin ve uzun süreli yeniden oluşturulmamış tanelerin ince, düzgün karışık yapısı teğetsel olarak hizalanmış

Tahıl akışı, halkanın geometrisi ile yüksek oranda eşleşti, muntazam bir şekilde teğetsel olarak dağıtıldı, malzeme performansını en üst düzeye çıkardı

Manganez (MN), krom (CR) ve titanyum (TI) tarafından oluşturulan ince dağılımlar, tahıl büyümesini ve yeniden kristalleşmeyi etkili bir şekilde inhibe eder

ASTM tane boyutu 6-9 (45-16 μm) veya daha ince taneler (ASTM 8-10)

Çökelti dağılımı:

Mg₂al₃ faz: birincil güçlendirme aşaması olarak hareket eden ince ve eşit olarak dağılmış

Stres korozyonu duyarlılığından kaçınmak için Mg₂al₃'nin tahıl sınırlarında sürekli yağması etkili bir şekilde kontrol edilir

Alfemn gibi az miktarda birincil primer intermetalik bileşikler, kontrollü boyut ve miktar ile etkili bir şekilde parçalanır ve dağılır

Doku Geliştirme:

Dövme işlemi, teğetsel özellikler, güç, tokluk ve yorgunluk direncini optimize eden özel doku yaratır.

Özel Özellikler:

Ultra yüksek metalurjik temizlik, ileri erime ve döküm teknolojileri yoluyla metalik olmayan inklüzyon kusurlarını en aza indirgeme

Stres korozyon direncini en üst düzeye çıkarmak için sürekli tane sınır çökeltilerinin (beta fazı) morfolojisi ve dağılımı tam olarak kontrol edilir

4. boyutsal özellikler ve toleranslar

|

Parametre |

Standart aralık |

Hassas tolerans |

Ticari tolerans |

Test yöntemi |

|

Dış çap |

500-4000+ mm |

± 1000 mm'ye kadar 1,0mm |

± 2.0mm ila 1000mm |

Mikrometre/CMM |

|

1000 mm'nin üzerinde ±% 0.1 |

1000 mm'nin üzerinde ±% 0.2 |

|||

|

İç çap |

400-3900+ mm |

± 1000 mm'ye kadar 1,0mm |

± 2.0mm ila 1000mm |

Mikrometre/CMM |

|

1000 mm'nin üzerinde ±% 0.1 |

1000 mm'nin üzerinde ±% 0.2 |

|||

|

Duvar kalınlığı |

50-600+ mm |

± 0.5 mm |

± 1.0mm |

Mikrometre/CMM |

|

Yükseklik |

50-800+ mm |

± 0.5 mm |

± 1.0mm |

Mikrometre/CMM |

|

Düzlük |

N/A |

0.3mm/m |

0.6mm/m |

Düzlük göstergesi/cmm |

|

Eşe |

N/A |

0,3 mm |

0,6 mm |

Konsantriklik göstergesi/cmm |

|

Yüzey pürüzlülüğü |

N/A |

6.3 μm RA Max |

12.5 μm RA Max |

Profilometre |

Standart Mevcut Formlar:

Dövme Halkaları: 4000mm+, Dış Çap, 600 mm'ye kadar duvar kalınlığı

Müşteri çizimlerine ve gereksinimlerine göre mevcut özel boyutlar ve geometriler

O, H112, H321 gibi çeşitli ısı işlemi sıcaklıklarında mevcuttur

5. Temper atamaları ve çalışkan Sertleştirme seçenekleri

|

Temper kodu |

Süreç Tanımı |

Optimal uygulamalar |

Temel özellikler |

|

O |

Tamamen tavlanmış, yumuşatılmış |

Maksimum biçimlendirilebilirlik veya sonraki derin işlem gerektiren uygulamalar |

Maksimum süneklik, en düşük güç |

|

H111 |

Tam tavlama sonrası orta derecede sertleşmiş |

Genel yapılar, mükemmel sonrası özellikler |

İyi güç ve süneklik dengesi |

|

H112 |

Sadece dövüldükten sonra düzleştirildi |

İşlemeden önce daha fazla işleme için uygun, dövme kalabalık gerilmelerle |

Gereksiz durum, orta güç, mükemmel korozyon direnci |

|

H321 |

Stabilize H32 Temper |

Yüksek mukavemetli, katı korozyon direnci (özellikle SCC) gereksinimleri |

Mükemmel SCC direnci, daha yüksek güç |

|

H116 |

Özel stabilizasyon tedavisi ile H112 Temper |

Yüksek mukavemet, mükemmel SCC ve pul dökülme korozyon direnci |

En iyi korozyon direnci ve yüksek mukavemet |

Temper Seçim Kılavuzu:

O: Büyük çaplı halkalar için karmaşık soğuk şekillendirme işlemleri gerektiğinde veya sonraki işlem için bir başlangıç durumu olarak .

H112: Gereksiz mikroyapı ve özellikler kullanılırken ve daha fazla işlem gereklidir .

H321: Korozyon direnci için son derece yüksek gereksinimler (özellikle stres korozyonu çatlaması) mevcut olduğunda, daha yüksek mukavemet talepleri ile birlikte, büyük çaplı kalın duvarlı yapılarda yaygın olarak kullanılır .

H116: Tipik olarak deniz ortamlarında ince duvarlı yapılar için kullanılan, ancak stabilizasyon tedavisi sınırlamaları için kalın kesitler için uygun olmadığı, büyük çaplı kalın duvarlı dövme yapılar için uygun olmadığında, SCC ve pul pul dökülme korozyon direnci için en katı gereksinimler bulunduğunda, H321 daha pratik ve mükemmel seçim ., daha pratik ve mükemmel seçimdir .

6. işleme ve imalat özellikleri

|

Ameliyat |

Alet malzemesi |

Önerilen parametreler |

Yorumlar |

|

Dönme |

Karbür, PCD |

Vc =150-500 m/dk, f =0.1-0.5 mm/rev |

İyi yüzey kaplaması elde etmek kolay, çip tahliyesine dikkat |

|

Sondaj |

Karbür, kalay kaplı |

Vc =60-180 m/dk, f =0.15-0.4 mm/rev |

Derin delikler için iyi, soğutucu tatbikatlar önerilir |

|

Frezeleme |

Karbür, HSS |

Vc =200-700 m/dk, fz =0.1-0.3 mm |

Yüksek pozitif tırmık açısı aletleri, büyük kesim derinliği, yüksek yem derinliği |

|

Dokunma |

HSS-E-PM, TICN kaplı |

VC =15-30 m/dk |

İyi iş parçacığı kalitesi için uygun yağlama |

|

Bileme |

Alüminyum oksit, CBN tekerlekleri |

Dikkatli kullanın, yüzey yanıklarına ve artık strese neden olabilir |

Gerekirse parametrelerin katı kontrolü ve soğutma |

|

Parlatma |

Yumuşak tekerlekler, aşındırıcı macun |

Yüzey kaplamasını iyileştirir, stres konsantrasyonunu azaltır |

Parlattıktan sonra temiz yüzey |

İmalat Rehberliği:

İşlenebilirlik derecesi:% 70 (1100 alüminyum=100}}%), iyi işlenebilirlik, 2xxx ve 7xxx alaşımlarından daha düşük, ancak saf alüminyumdan daha yüksek

Yonga Oluşumu: Sakızlı cips, aletlerin etrafına sarma eğilimindedir, iyi çip kırıcılar ve yüksek akışlı soğutucu gerektirir

Soğutucu: Suda çözünür kesme sıvısı (8-12% konsantrasyon), yüksek akış hızı soğutma

Takım Giyim: Orta, Normal Takım Denetimi Gerekiyor

Kaynaklanabilirlik: Büyük karmaşık yapıların montajı için uygun olan yüksek kaynak mukavemetli en iyi kaynaklanabilir alüminyum alaşımlarından biri olan TIG ve MIG kaynağıyla mükemmel

Soğuk Çalışma: O öfkede iyi biçimlendirme, H112 temperinde orta, H321 temperinde zayıf

Sıcak Çalışma: Deformasyon miktarı ve hızı üzerinde sıkı kontrol ile önerilen sıcaklık aralığı 300-400 derecesi

Stres korozyonu çatlaması: H321 ve H116 tempers, stres korozyonu çatlamasına karşı mükemmel bir dirence sahiptir

Kriyojenik Özellikler: Kırılgan geçiş olmadan aşırı düşük sıcaklıklarda mukavemet ve tokluğu korur veya iyileştirir

7. korozyon direnci ve koruma sistemleri

|

Çevre türü |

Direnç derecesi |

Koruma yöntemi |

Beklenen performans |

|

Endüstriyel atmosfer |

Harika |

Temiz Yüzey |

20+ yıl |

|

Deniz atmosferi |

Harika |

Temiz Yüzey |

15-20+ yıl |

|

Deniz suyu daldırma |

Harika |

Katodik koruma veya boyama |

10-20+ yıl bakımla |

|

Yüksek nem |

Harika |

Temiz Yüzey |

20+ yıl |

|

Stres korozyonu |

Mükemmel (H321/H116 tempers) |

Ek koruma gerekmez |

Son derece düşük duyarlılık |

|

Pul pul dökülme |

Mükemmel (H321/H116 tempers) |

Standart koruma |

Son derece düşük duyarlılık |

|

Galvanik korozyon |

İyi |

Uygun izolasyon |

Farklı metallerle dikkatli tasarım |

Yüzey Koruma Seçenekleri:

Anodizasyon:

Tip II (Sülfürik): 10-25 μm kalınlık, ek koruma ve estetik sağlar

Tip III (sert): 25-75 μm kalınlık, aşınma direncini ve sertliği artırır

Dönüşüm Kaplamaları:

Kromat Dönüşüm Kaplamaları (MIL-DTL -5541): Boyalar veya yapıştırıcılar için mükemmel taban

Krom içermeyen alternatifler: Çevresel olarak uyumlu

Boyama sistemleri:

Epoksi primeri + poliüretan top kat: Özellikle deniz ve açık deniz uygulamaları için mükemmel uzun süreli koruma sağlar

8. Mühendislik tasarımı için fiziksel özellikler

|

Mülk |

Değer |

Tasarım değerlendirmesi |

|

Yoğunluk |

2.66 g/cm³ |

Hafif tasarım, ağırlık kontrol merkezi |

|

Eritme aralığı |

570-640 derece |

Kaynak ve döküm parametreleri |

|

Termal iletkenlik |

120 W/m·K |

Termal Yönetim, Isı Transferi Tasarımı |

|

Elektriksel iletkenlik |

% 33 IACS |

Elektrik uygulamalarında elektriksel iletkenlik |

|

Spesifik Isı |

897 J/kg · K |

Termal kütle ve ısı kapasitesi hesaplamaları |

|

Termal Genişleme (CTE) |

23.8 ×10⁻⁶/K |

Sıcaklık varyasyonlarından kaynaklanan boyutsal değişiklikler |

|

Young Modülü |

70.3 GPA |

Sapma ve sertlik hesaplamaları |

|

Poisson'un oranı |

0.33 |

Yapısal analiz parametresi |

|

Sönümleme kapasitesi |

Ilıman |

Titreşim ve gürültü kontrolü |

Tasarım Hususları:

Çalışma sıcaklığı aralığı: -270 derecesi +80 derecesi (65 derecenin üzerinde uzun süreli kullanım, SCC hassasiyetini etkileyen duyarlılaşmaya yol açabilir)

Kriyojenik Performans: LNG tanklarında yaygın olarak kullanılan, kriyojenik yapısal malzemeler için ideal olan kırılgan geçiş olmadan aşırı düşük sıcaklıklarda mukavemet ve tokluğu korur veya iyileştirir

Manyetik Özellikler: Magnetik Olmayan

Geri Dönüştürülebilirlik: Yüksek hurda değeri ile% 100 geri dönüştürülebilir

Biçimlendirilebilirlik: O öfkede iyi, H112 temperinde orta, H321 temperinde zayıf

Boyutsal Kararlılık: Dövme ve Stabilizasyon Tedavisi sonrası iyi boyutsal stabilite

Güç / Ağırlık Oranı: Yüksek mukavemet, korozyon direnci ve büyük yapısal bileşenler gerektiren uygulamalarda önemli avantaj

9. Kalite Güvencesi ve Testi

Standart test prosedürleri:

Kimyasal bileşim:

Optik emisyon spektroskopisi

X-ışını floresan analizi

İnert gaz füzyonu (hidrojen içeriği)

Tüm büyük unsurların ve safsızlık içeriğinin doğrulanması

Mekanik Test:

Çekme testi (özellikle kalın duvarlı halkalar için radyal, teğet, eksenel, farklı derinliklerde gerekli örnekler)

Sertlik Testi (Brinell, Birden Fazla Konum)

Etki testi (özellikle kriyojenik uygulamalar için, belirli sıcaklıklarda test edilen Charpy V-Notch)

Yorgunluk testi (gerektiği gibi)

Stres korozyonu çatlama testi (SCC, ASTM G44, G47, özellikle H116/H321 tempers için)

Tahribatsız Test:

Ultrasonik muayene (% 100 hacimsel, AMS 2630 Sınıf A1/AA veya ASTM E2375 Seviye 2'ye uygun büyük çaplı kalın duvarlı vuruşların iç kalitesine özel dikkat göstererek)

Girdap akım testi (yüzey ve yüzeye yakın kusurlar)

Penetran denetimi (yüzey kusurları)

Radyografik testler (kritik alanlar için iç makroskopik kusurlar)

Mikroyapı analiz:

Tahıl Boyutu Tespiti

Çökelti ve intermetalik bileşik değerlendirmesi

Tahıl akış paterni doğrulaması

Yeniden kristalleşme derecesi değerlendirmesi

Boyutsal İnceleme:

CMM (Koordinat Ölçüm Makinesi) Doğrulama

Dış çap, iç çap, duvar kalınlığı, yükseklik, düzlük, konsantrik, vb. ., büyük halkalar için kapsamlı geometrik boyut kontrolü ile

Standart Sertifikalar:

Değirmen test raporu (tr 10204 3.1 veya 3.2)

Kimyasal Analiz sertifikası

Mekanik Özellikler Sertifikasyonu

Isıl İşlem/Dövme Sertifikasyonu

Tahribatsız test sertifikası

ASTM B247 (Depolar), GB/T 3880 (Çin standardı), en aw -5083, DNV GL, Lloyd's Register, ABS ve diğer sınıflandırma toplumlarına uygunluk .

10. Uygulamalar ve Tasarım Düşünceleri

Birincil uygulamalar:

Deniz endüstrisi:

Büyük gemi ve yat yapısal bileşenleri (güverte, bölmeler, gövde bağlama halkaları)

Açık deniz sondaj platformları, yüzen üretim depolama ve boşaltma (FPSO) birim yapıları

Deniz suyu tuzdan arındırma ekipmanı için büyük bileşenler

Kriyojenik Mühendislik:

Büyük sıvılaştırılmış doğal gaz (LNG) depolama tankları ve halka kirişleri, etek destekleri, vb.

Sıvı Roket Yakıt Depolama Tankları

Basınçlı Gemiler:

Nükleer santrallerde, kimyasal reaktörlerde büyük basınçlı kaplar için flanşlar, kafalar ve kabuk bölümleri .

Demiryolu Transit:

Yüksek hızlı tren gövdesi yapısal bileşenler, tekerlek göbeği, vb .

Askeri:

Deniz gemisi yapıları, zırhlı araç bileşenleri, füze fırlatma tüpleri, vb. .

Tasarım Avantajları:

Özellikle deniz ve endüstriyel ortamlarda mükemmel korozyon direnci, deniz suyu korozyonuna karşı çok yüksek dirençli

Yüksek kaynak mukavemeti ve iyi sünekliğe sahip üstün kaynaklanabilirlik, büyük karmaşık yapıların montajı için uygun

Olağanüstü kriyojenik tokluk, özellikleri son derece düşük sıcaklıklarda korunmuş veya geliştirilmiş, kırılgan geçiş yok

Büyük yapısal bileşenler için uygun iyi orta derecede mukavemet ve mükemmel süneklik

Dövme işlemi, tahıl akışını ve iç kaliteyi optimize eder, yorgunluk direncini ve kırılma tokluğunu iyileştirir

Stres korozyonu çatlaması ve pul pul dökülme korozyonuna karşı mükemmel direnç (H321/H116 tempers)

Hafif, enerji tasarrufuna ve emisyon azaltmaya katkı

Manyetik olmayan

Tasarım Sınırlamaları:

Isı işlemi ile güçlendirilemez; Kuvvet sınırı 2xxx ve 7xxx serisi yüksek mukavemetli alaşımlardan düşüktür

65 derecenin üzerinde uzun süreli kullanım, duyarlılaşmaya (mg₂al₃ fazının sürekli yağışından dolayı) yol açabilir, stres korozyonuna duyarlılığın artması . çalışma sıcaklığının kontrol edilmesi veya H321 temper seçilmesi gerekir .

Güç seviyesi 7075 gibi havacılık ve uzay alaşımlarından daha düşüktür, ancak korozyon direnci ve kaynaklanabilirliği üstündür .

. boyutunda zorluk ve maliyet artışı oluşturma

Ekonomik düşünceler:

Büyük çaplı dövme halkalarının üretim maliyeti yüksektir, ancak büyük kritik yapılardaki olağanüstü performans ve güvenilirlikleri yeri doldurulamaz değer sağlar

Mükemmel korozyon direnci, uzun süreli bakım ve değiştirme ihtiyaçlarını azaltarak toplam yaşam döngüsü maliyetlerini düşürür

İyi Kaynaklanabilirlik, karmaşık büyük yapıların üretilmesinin zorluğunu ve maliyetini azaltır

Hafif mülkler, özellikle gemi yapımı ve demiryolu geçişinde, ulaşım için yakıt maliyetlerini azaltmaya yardımcı olur

Sürdürülebilirlik yönleri:

Yeşil üretim konseptlerine uygun% 100 geri dönüştürülebilir, yüksek kaynak geri dönüşüm oranı

Alüminyum üretim süreçlerinde enerji tüketimi ve karbon emisyonları sürekli optimize edilmiştir

Uzun ürün ömrü ve yüksek güvenilirlik atık üretimini azaltır

Malzeme Seçimi Kılavuzu:

Yüksek mukavemet, olağanüstü korozyon direnci (özellikle deniz suyuna), mükemmel kaynaklanabilirlik, kriyojenik tokluk ve büyük yapısal stabilite gerektiğinde 5083 büyük çaplı dövme halkaları seçin

Dövme yoluyla elde edilen üstün iç kalite ve çevresel özelliklerin gerekli olduğu deniz gemileri, LNG tankları ve büyük basınçlı kaplar gibi kritik yapılar için uygundur

65 derecenin üzerindeki sıcaklıklarda uzun süreli hizmet veren yapılar için, H321 temper seçilmeli ve çalışma sıcaklığı kesinlikle kontrollü .

Daha yüksek mukavemet ve iyi korozyon direnci gerektiğinde, 5A06 alaşımı .

Popüler Etiketler: 5083 Büyük Çapı Alüminyum Alaşım Dövme Halkası, Çin 5083 Büyük Çapı Alüminyum Dövme Halka Üreticileri, Tedarikçiler, Fabrika

Soruşturma göndermek