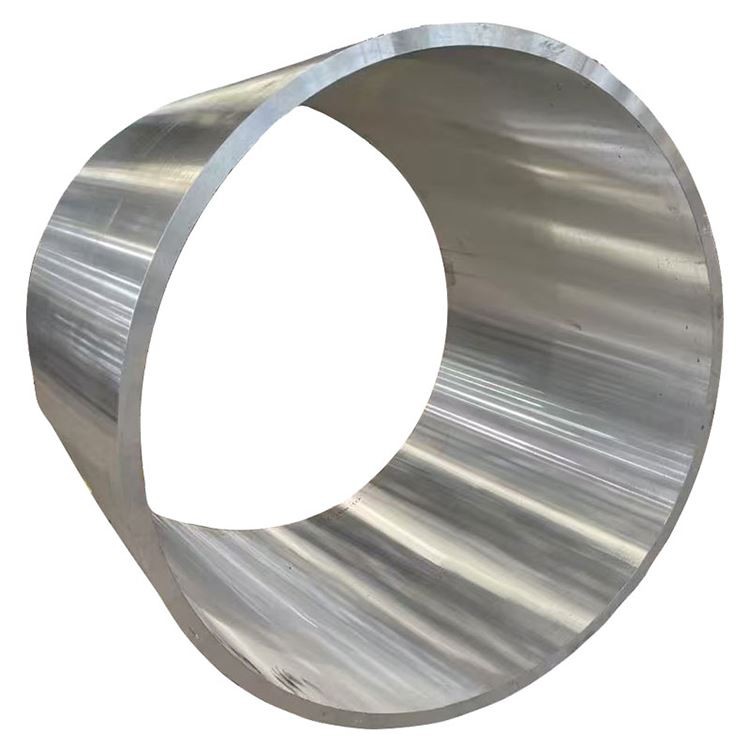

5A06 H112 Alüminyum Dövme Halkası

5A06 H112 Alüminyum Dövme Halkası, yüksek mukavemeti, iyi korozyon direnci, mükemmel kaynak performansı ve işleme kolaylığı . nedeniyle çoklu alanlarda önemli bir rol oynar.

1. Malzeme Kompozisyonu ve Üretim Süreci

5A06 H112 Alüminyum Dövme Halkası, özellikle mükemmel korozyon direnci (özellikle deniz suyuna), iyi kaynaklanabilirlik, orta güç ve üstün kriyojenik özellikler ile ünlü yüksek mukavemetli, ısı ile muamele edilemeyen alüminyum-magnezyum alaşımıdır (Al-MG serisi), H112'nin çalışmaya çalıştığı, bu şekilde, tedavinin dengelenmediğini gösterir. retaining its forged microstructure and some residual stress. Through a precise forging process, its internal microstructure is optimized, with grain flow aligned along the ring's geometry, making it an ideal choice for applications demanding extreme corrosion resistance, weldability, and cryogenic toughness, such as shipbuilding, offshore engineering, nuclear industry, cryogenic equipment, and pressure vessels:

Birincil Alaşım Elemanları:

Magnezyum (mg): 5.8-6.8% (birincil güçlendirme elemanı, yüksek mukavemet ve iyi kaynaklanabilirlik sağlar)

Manganez (MN): 0.5-0.8% (mukavemeti daha da artırır ve tahılları rafine eder)

Krom (CR): 0.10-0.20% (yeniden kristalleşmeyi engeller, stres korozyon direncini iyileştirir)

Titanyum (TI): 0.02-0.10% (tane arıtma)

Temel malzeme:

Alüminyum (AL): Denge

Kontrollü safsızlıklar:

Demir (Fe): maks.% 0.25'ten az veya eşit

Silikon (SI): maks.% 0.40'a eşit veya daha az

Bakır (Cu): maks.% 0.10'dan az veya daha az

Çinko (Zn): maks.% 0.20'den az veya daha az

Berilyum (BE): 0.0001-0.005% (oksidasyonu inhibe eder)

Diğer unsurlar: her biri% 0.05'ten az veya eşit, toplam% 0,15'e eşit

Premium dövme işlemi:

Eriyik Hazırlık:

Yüksek saflıkta birincil alüminyum

±% 0.05 toleranslı alaşım elemanlarının kesin kontrolü

Gelişmiş filtreleme ve gazı tedavileri (e . g ., snif veya rotary gazetleme) eriyik temizliğini sağlar

Tahıl arıtımı (tipik olarak Al-Ti-B ana alaşımı ile)

Yüksek kaliteli ingotlar üretmek için direkt-chill (DC) yarı sürekli döküm

Homojenleştirme:

8-16 saatleri için 450-480 derecesi

Tekdüzen sıcaklık kontrolü: ± 5 derece

Alaşım elemanlarının düzgün dağılımını sağlar ve mikrosegregasyonu ortadan kaldırır

Kütük hazırlığı:

Ingot Yüzey Koşullandırma (Scalping veya Frezeleme)

İç kusursuzluğu sağlamak için ultrasonik inceleme

Ön ısıtma: 380-420 derecesi, hassas sıcaklık homojenlik kontrolü ile

Dövme dizisi (halka dövme):

Üzgün: Ingot'u 380-420} derecesinde bir diske veya preform halkasına takmak

Delme/Delme: Ara kalıpları veya mandrelleri kullanarak merkezi bir delik yaratmak, yavaş yavaş halka şeklini oluşturur

Halka Haddeleme: Halka preformunu eksenel ve radikal olarak genişletmek için bir halka yuvarlanma makinesi kullanma, tahıl yapısını daha da iyileştirme ve boyutları kontrol etme

Ölüm Dövme Sonu: Geometrik hassasiyet ve yüzey kaplamasını sağlamak için kalıplarda son şekillendirme

Dövme sıcaklığı: 350-400 derece

Dövme Basıncı: Yüzük boyutuna ve karmaşıklığa bağlı olarak binlerce ton

Minimum Azaltma Oranı: 3: 1 ila 5: 1, yoğun, düzgün iç yapının sağlanması, döküm yapısının ortadan kaldırılması ve optimize edilmiş tane akışının oluşumu

Tavlama (isteğe bağlı):

Daha fazla işleme veya mikroyapısal ayarlama gerekiyorsa, O öfkesini elde etmek için dövme sonrasında tavlama yapılabilir .

H112 Temper Oluşumu:

Dövüşten sonra, malzeme, düzleştirme veya düzleştirme gibi, daha fazla ısıl işlem veya soğuk çalışma olmadan sadece küçük mekanik işleme (gerekirse) (gerekirse) geçirir, .

Tüm üretim aşamaları sıkı kalite kontrolüne, tahribatsız testlere ve izlenebilirlik yönetimi .

2. 5A06 H112 sahte halkanın mekanik özellikleri

|

Mülk |

H112 |

Test yöntemi |

|

Nihai gerilme mukavemeti |

300-340 mpa |

ASTM E8 |

|

Verim gücü (%0.2) |

150-180 mpa |

ASTM E8 |

|

Uzama (2 inç) |

16-22% |

ASTM E8 |

|

Sertlik (Brinell) |

70-85 hb |

ASTM E10 |

|

Yorgunluk mukavemeti (5 × 10⁸ döngüler) |

120-150 mpa |

ASTM E466 |

|

Kesme gücü |

170-200 mpa |

ASTM B769 |

|

Kırılma Tokluğu (K1C, Tipik) |

28-35 mpa√m |

ASTM E399 |

Mülk Dağıtım:

Radyal vs . Teğetsel Özellikler: Dövme halkaları, tanji olarak (çevresel olarak) dağıtım ile iyi anizotropi sergiler, daha yüksek teğetsel mukavemet ve yorgunluk direnci sağlar .

Duvar Kalınlığı Özellikler Üzerindeki Etkisi: Daha ince duvar bölümlerinde mukavemet hafifçe artabilir .

Çekirdek -Yüzey Sertlik Varyasyonu: 5 HB'den Az .

Kalıntı stresi: H112 temper, dövme işleminden kalma gerilimleri korur; Kalan strese duyarlılık bir endişe ise, sonraki işlem stres giderme gerektirebilir .

Yorgunluk Performansı: Dövme işleminin oluşturduğu optimize edilmiş tahıl akışı, malzemenin yorgunluk ömrünü iyileştirmeye yardımcı olur .

Kriyojenik Performans: Güç ve tokluk, kırılgan geçiş olmadan aşırı düşük sıcaklık ortamlarında bile iyileşerek, mükemmel bir kriyojenik yapısal malzeme haline getirir .

3. mikroyapısal özellikler

Anahtar Mikroyapısal Özellikler:

Tahıl Yapısı:

Yeniden kristalleştirilmiş tanelerin ince, düzgün karışık yapısı ve teğetsel olarak hizalanmış uzatılmış yeniden oluşturulmamış taneler

Tahıl akışı, halkanın geometrisi ile büyük ölçüde eşleşti, muntazam bir şekilde teğet olarak dağıtıldı, malzeme performansını en üst düzeye çıkardı

Manganez (MN), krom (CR) ve titanyum (TI) tarafından oluşturulan ince dağılımlar, tahıl büyümesini ve yeniden kristalleşmeyi etkili bir şekilde inhibe eder

ASTM tane boyutu 6-9 (45-16 μm)

Çökelti dağılımı:

-Mg₅al₈ faz: İnce ve eşit dağınık, birincil güçlendirme aşaması olarak hareket eder

Mg-Al metalik bileşikler: stres korozyonu duyarlılığını önlemek için etkili bir şekilde kontrol edilen tahıl sınırlarında dağılım

Alfemn gibi az miktarda birincil primer metalik bileşikler etkili bir şekilde parçalanır ve dağılır

Doku Geliştirme:

Dövme işlemi, teğetsel özellikler için faydalı özel doku oluşturur

Özel Özellikler:

Yüksek metalurjik temizlik, metalik olmayan içerme kusurlarını en aza indirgeme

Tahıl sınırlarında kontrollü beta-fazın sürekli çökelmesi stres korozyon direncini arttırır

4. boyutsal özellikler ve toleranslar

|

Parametre |

Standart aralık |

Hassas tolerans |

Ticari tolerans |

Test yöntemi |

|

Dış çap |

{0} mm |

± 0.8mm ila 500mm |

± 1.5mm ila 500mm |

Mikrometre/CMM |

|

500 mm'nin üzerinde ±% 0.2 |

500 mm'nin üzerinde ±% 0.4 |

|||

|

İç çap |

80-1900 mm |

± 0.8mm ila 500mm |

± 1.5mm ila 500mm |

Mikrometre/CMM |

|

500 mm'nin üzerinde ±% 0.2 |

500 mm'nin üzerinde ±% 0.4 |

|||

|

Duvar kalınlığı |

{0} mm |

± 0.5 mm |

± 1.0mm |

Mikrometre/CMM |

|

Yükseklik |

{0} mm |

± 0.5 mm |

± 1.0mm |

Mikrometre/CMM |

|

Düzlük |

N/A |

0.2mm/100mm çap |

0.4mm/100mm çap |

Düzlük göstergesi/cmm |

|

Eşe |

N/A |

0.2 mm |

0.4 mm |

Konsantriklik göstergesi/cmm |

|

Yüzey pürüzlülüğü |

N/A |

6.3 μm RA Max |

12.5 μm RA Max |

Profilometre |

Standart Mevcut Formlar:

Dövme Halkaları: Dış Çap 100mm ila 2000mm, Duvar Kalınlığı 10 mm ila 400 mm

Müşteri çizimlerine ve gereksinimlerine göre mevcut özel boyutlar ve geometriler

Çeşitli işlem koşulları mevcut, E . g ., dövülmüş olduğu gibi, kaba işlenmiş

5. temper atamaları ve çalışkan sertleştirme seçenekleri

|

Temper kodu |

Süreç Tanımı |

Optimal uygulamalar |

Temel özellikler |

|

O |

Tamamen tavlanmış, yumuşatılmış |

Maksimum biçimlendirilebilirlik veya sonraki derin işlem gerektiren uygulamalar |

Maksimum süneklik, en düşük güç |

|

H111 |

Tam tavlama sonrası orta derecede sertleşmiş |

Genel yapılar, mükemmel sonrası özellikler |

İyi güç ve süneklik dengesi |

|

H112 |

Sadece dövüldükten sonra düzleştirildi |

İşlemeden önce daha fazla işleme için uygun, dövme kalabalık gerilmelerle |

Gereksiz durum, orta güç, mükemmel korozyon direnci |

|

H321 |

Stabilize H32 Temper |

Yüksek mukavemet, katı korozyon direnci gereksinimleri |

Mükemmel SCC direnci, daha yüksek güç |

Temper Seçim Kılavuzu:

H112: Gereksiz mikroyapı ve özellikler kullanılırken ve daha fazla işlem gereklidir .

O: . halka için karmaşık soğuk şekillendirme işlemleri veya maksimum süneklik gerektiğinde

H111: İyi sünekliği ve kaynaklanabilirliği korurken H112'den daha yüksek mukavemet gerektiğinde .

H321: Korozyon direnci için son derece yüksek gereksinimler (özellikle stres korozyonu çatlaması) mevcut olduğunda, daha yüksek mukavemet talepleri .

Bir AL-MG serisi alaşımı olarak, 5A06 ısıl işlemle güçlendirilmez; Öncelikle soğuk çalışma yoluyla farklı H tempers elde edilir . Dövme kendisi bir plastik deformasyon biçimidir, bu nedenle H112 .

6. işleme ve imalat özellikleri

|

Ameliyat |

Alet malzemesi |

Önerilen parametreler |

Yorumlar |

|

Dönme |

Karbür, PCD |

Vc =150-400 m/dk, f =0.1-0.4 mm/rev |

İyi yüzey kaplaması elde etmek kolay, orta takım aşınması |

|

Sondaj |

Karbür, kalay kaplı |

Vc =60-150 m/dk, f =0.15-0.35 mm/rev |

Derin delikler için iyi, soğutucu tatbikatlar önerilir |

|

Frezeleme |

Karbür, HSS |

Vc =200-600 m/dk, fz =0.1-0.25 mm |

Yüksek pozitif tırmık açısı aletleri, büyük kesim derinliği, yüksek yem derinliği |

|

Dokunma |

HSS-E-PM, TICN kaplı |

VC =15-30 m/dk |

İyi iş parçacığı kalitesi için uygun yağlama |

|

Sallama |

Karbür, HSS |

Vc =50-100 m/dk, f =0.2-0.5 mm/rev |

H7/H8 toleransı elde edilebilir |

|

Kesme |

Karbür uçlu bıçak |

VC =800-2000 m/dk |

Büyük çaplı çubuklar için verimli kesim |

İmalat Rehberliği:

İşlenebilirlik derecesi:% 70 (1100 alüminyum=100}}%), iyi işlenebilirlik, 2xxx ve 7xxx alaşımlarından düşük

Yonga Oluşumu: Sakızlı cips, aletlerin etrafına sarma eğilimindedir, iyi çip kırıcılar gerektirir

Soğutucu: Suda çözünür kesme sıvısı (8-12% konsantrasyon), yüksek akış hızı soğutma

Alet Giyim: Orta, Normal Takım Denetimi Gerekiyor

Kaynaklanabilirlik: En iyi kaynaklanabilir alüminyum alaşımlarından biri olan TIG ve MIG kaynağıyla mükemmel

Soğuk çalışma: O öfkede iyi biçimlendirme, H112 temperinde orta dereceli

Sıcak Çalışma: Önerilen Sıcaklık Aralığı 300-400 Derece

Stres Korozyonu Çatlama: H112 temper, stres korozyonu çatlamasına karşı mükemmel bir dirence sahiptir

Kriyojenik Özellikler: Son derece düşük sıcaklıklarda gücü ve tokluğu korur veya iyileştirir

7. korozyon direnci ve koruma sistemleri

|

Çevre türü |

Direnç derecesi |

Koruma yöntemi |

Beklenen performans |

|

Endüstriyel atmosfer |

Harika |

Temiz Yüzey |

20+ yıl |

|

Deniz atmosferi |

Harika |

Temiz Yüzey |

15-20+ yıl |

|

Deniz suyu daldırma |

Çok güzel |

Katodik koruma veya boyama |

10-15+ yıl bakımla |

|

Yüksek nem |

Harika |

Temiz Yüzey |

20+ yıl |

|

Stres korozyonu |

Mükemmel (H112 temper) |

Ek koruma gerekmez |

Son derece düşük duyarlılık |

|

Pul pul dökülme |

Harika |

Standart koruma |

Son derece düşük duyarlılık |

|

Galvanik korozyon |

İyi |

Uygun izolasyon |

Farklı metallerle dikkatli tasarım |

Yüzey Koruma Seçenekleri:

Anodizasyon:

Tip II (Sülfürik): 10-25 μm kalınlık, ek koruma ve estetik sağlar

Tip III (sert): 25-75 μm kalınlık, aşınma direncini ve sertliği artırır

Boyama ve Sızdırmazlık: Estetik ve Korozyon Dirençini Geliştirir

Dönüşüm Kaplamaları:

Kromat Dönüşüm Kaplamaları (MIL-DTL -5541): Boyalar veya yapıştırıcılar için mükemmel taban

Krom içermeyen alternatifler: Çevresel olarak uyumlu

Boyama sistemleri:

Epoksi primeri + poliüretan top kat: Özellikle deniz uygulamaları için mükemmel uzun süreli koruma sağlar

8. Mühendislik tasarımı için fiziksel özellikler

|

Mülk |

Değer |

Tasarım değerlendirmesi |

|

Yoğunluk |

2.66 g/cm³ |

Hafif tasarım, ağırlık kontrol merkezi |

|

Eritme aralığı |

575-635 derece |

Kaynak ve döküm parametreleri |

|

Termal iletkenlik |

121 W/m·K |

Termal Yönetim, Isı Transferi Tasarımı |

|

Elektriksel iletkenlik |

% 34 IACS |

Elektrik uygulamalarında elektriksel iletkenlik |

|

Spesifik Isı |

897 J/kg · K |

Termal kütle ve ısı kapasitesi hesaplamaları |

|

Termal Genişleme (CTE) |

24.0 ×10⁻⁶/K |

Sıcaklık varyasyonlarından kaynaklanan boyutsal değişiklikler |

|

Young Modülü |

70.3 GPA |

Sapma ve sertlik hesaplamaları |

|

Poisson'un oranı |

0.33 |

Yapısal analiz parametresi |

|

Sönümleme kapasitesi |

Ilıman |

Titreşim ve gürültü kontrolü |

Tasarım Hususları:

Çalışma sıcaklığı aralığı: -200 dereceye kadar +80 derecesi (bu sıcaklığın üzerindeki uzun süreli kullanım, SCC direncini etkileyen duyarlılaşmaya yol açabilir)

Kriyojenik Performans: Kriyojenik yapısal materyaller için ideal olan aşırı düşük sıcaklıklarda gücü ve sertliği korur veya iyileştirir

Manyetik Özellikler: Magnetik Olmayan

Geri Dönüştürülebilirlik: Yüksek hurda değeri ile% 100 geri dönüştürülebilir

Biçimlendirilebilirlik: o öfkede iyi, H112 temperinde orta derecede

Boyutsal Kararlılık: Dövme ve Stres Kalkış Sonrası İyi Boyutsal Kararlılık

Güç / Ağırlık Oranı: Yüksek mukavemet ve korozyon direnci gerektiren uygulamalarda avantajlı

9. Kalite Güvencesi ve Testi

Standart test prosedürleri:

Kimyasal bileşim:

Optik emisyon spektroskopisi

X-ışını floresan analizi

Tüm büyük unsurların ve safsızlık içeriğinin doğrulanması

Mekanik Test:

Çekme testi (radyal, teğet, eksenel)

Sertlik Testi (Brinell, Birden Fazla Konum)

Etki testi (özellikle kriyojenik uygulamalar için Charpy V-Notch)

Yorgunluk testi (gerektiği gibi)

Tahribatsız Test:

Ultrasonik İnceleme (ASTM B594/E2375 veya AMS 2630 başına% 100 hacimsel)

Girdap akım testi (yüzey ve yüzeye yakın kusurlar)

Penetran denetimi (yüzey kusurları)

Radyografik test (iç makroskopik kusurlar)

Mikroyapı analiz:

Tahıl Boyutu Tespiti

Çökelti ve intermetalik bileşik değerlendirmesi

Tahıl akış paterni doğrulaması

Stres korozyonu duyarlılık testi

Boyutsal İnceleme:

CMM (Koordinat Ölçüm Makinesi) Doğrulama

Dış çap, iç çap, duvar kalınlığı, yükseklik, düzlük, konsantriklik, vb. .

Standart Sertifikalar:

Malzeme Test Raporu (EN 10204 3.1 veya 3.2)

Kimyasal Analiz sertifikası

Mekanik Özellikler Sertifikasyonu

Isıl İşlem/Dövme Sertifikasyonu

Tahribatsız test sertifikası

ASTM B247 (Depolar), GB/T 3880 (Çin standardı), en aw -5083/5A06, vb.

10. Uygulamalar ve Tasarım Düşünceleri

Birincil uygulamalar:

Deniz endüstrisi:

Gemi Yapımı ve Yat İnşaatı (Gövde Yapıları, Güverte Ekipmanları, Deniz Suyu Boruları)

Offshore Sondaj Platformu Yapısal Bileşenler

Tuzdan arındırma ekipmanı

Denizaltı bileşenleri

Kriyojenik Mühendislik:

Sıvılaştırılmış doğal gaz (LNG) depolama tankları ve boru hattı halkaları transfer

Kriyojenik ekipman bileşenleri

Basınçlı Gemiler:

Orta ila yüksek basınçlı gemi flanşları ve halkaları

Basınç taşıyan ekipman bileşenleri

Nükleer Endüstri:

Nükleer Reaktör Soğutma Sistemi Bileşenleri

Radyasyon koruma yapıları

Demiryolu Transit:

Yüksek hızlı tren vücut yapısal bileşenleri

Tasarım Avantajları:

Özellikle deniz ve endüstriyel ortamlarda mükemmel korozyon direnci, deniz suyu korozyonuna karşı çok yüksek dirençli

Yüksek kaynak mukavemeti ve iyi sünekliğe sahip üstün kaynaklanabilirlik

Son derece düşük sıcaklıklarda gelişmiş özelliklere sahip olağanüstü kriyojenik tokluk

Yapısal bileşenler için uygun ılımlı mukavemet ve iyi süneklik

Dövme işlemi tahıl akışını ve iç kaliteyi optimize eder

Stres korozyonu çatlaması ve pul pul dökülme korozyonuna karşı mükemmel direnç

Hafif, enerji tasarrufuna ve emisyon azaltmaya katkı

Manyetik olmayan

Tasarım Sınırlamaları:

Isıl işlemi ile güçlendirilemez; Kuvvet sınırı 2xxx ve 7xxx serisi yüksek mukavemetli alaşımlardan düşüktür

65 derecenin üzerindeki uzun süreli kullanım, duyarlılaşmaya (mg₂al₃ faz yağışından dolayı) yol açabilir, stres korozyonuna duyarlılığın artması . çalışma sıcaklığının kontrol edilmesi veya H321 temper seçilmesi gerekir .

Güç seviyesi 5083'ün H116/H321 tempersinden düşüktür, ancak belirli aşındırıcı ortamlarda daha iyi performans gösterebilir .

Nispeten daha yüksek maliyet .

Ekonomik düşünceler:

Yüksek performanslı malzeme, daha yüksek başlangıç maliyeti ancak uzun ömür ve düşük bakım maliyetleri

Mükemmel korozyon direnci uzun süreli koruma ihtiyaçlarını azaltır

İyi kaynaklanabilirlik, karmaşık yapıların üretilmesinin maliyetini düşürür

Hafif özellikler, ulaşım yakıt maliyetlerini azaltmaya yardımcı olur

Sürdürülebilirlik yönleri:

Yüksek kaynak kullanım verimliliği ile% 100 geri dönüştürülebilir

Alüminyum üretim süreçleri, enerji tüketiminin azalmasıyla giderek daha çevre dostu hale geliyor

Uzun hizmet ömrü atık üretimini azaltır

Malzeme Seçimi Kılavuzu:

Yüksek mukavemet, olağanüstü korozyon direnci (özellikle deniz suyuna), mükemmel kaynaklanabilirlik ve kriyojenik özellikler gerekli olduğunda 5A06 H112 dövme halkaları seçin ve üst güç 7075/7050. için olduğu kadar kritik değildir.

65 derecenin üzerindeki sıcaklıklarda uzun süreli hizmet veren yapılar için, H321 temper seçilmeli veya . olarak kabul edilen diğer alaşımlar seçilmelidir.

Yapısal ve basınç taşıyan bileşenler olarak deniz, kriyojenik ve nükleer endüstrilerde kritik uygulamalar için uygun .

Popüler Etiketler: 5A06 H112 Alüminyum Dövme Yüzük, Çin 5A06 H112 Alüminyum Dövme Halka Üreticileri, Tedarikçileri, Fabrika

Soruşturma göndermek