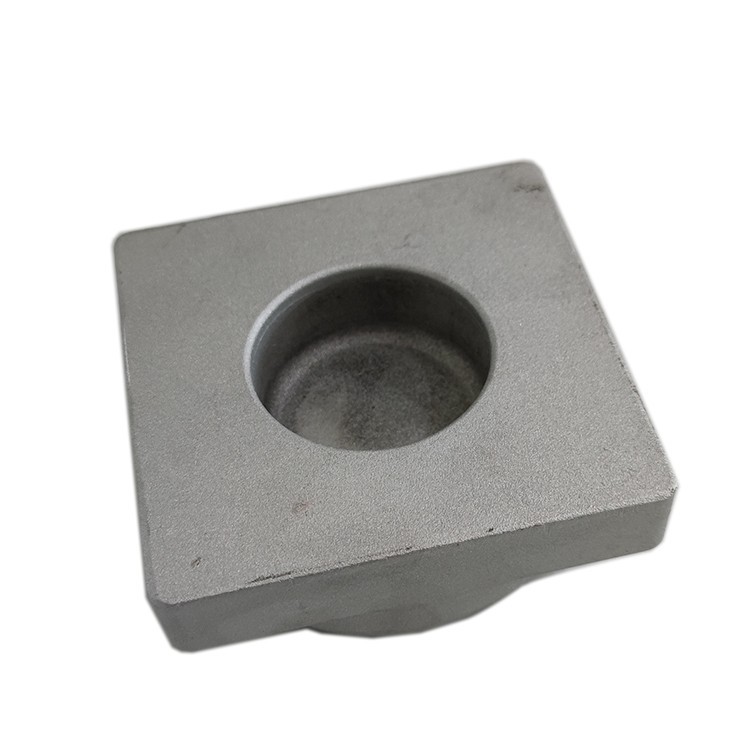

6082 Küçük Alüminyum Dövme Dövme

Güç endüstrisinde kullanılan küçük alüminyum kalıp forgings söz konusu olduğunda, 6082 alüminyum alaşımı, istisnai özellikleri nedeniyle tercih edilen bir malzeme olarak öne çıkıyor .

1. Malzeme Genel Bakış ve Üretim Süreci

6082 Alüminyum Alaşım, mükemmel mukavemeti, iyi korozyon direnci, üstün kaynaklanabilirlik ve işlenebilirlik . ile ünlü bir orta mukavemetli Al-Mg-Si serisi alaşımıdır, 6082, 6061'den daha yüksek güç sunar, özellikle de daha iyi mekanik özellikler için daha iyi mekanik özellikler sunar. Malzemenin mekanik özelliklerini ve güvenilirliğini etkili bir şekilde geliştirerek, hassas ve karmaşık uygulamalardaki performansını sağlayarak .

Birincil Alaşım Elemanları:

Magnezyum (mg): 0.6-1.2% (silikon ile güçlenir)

Silikon (SI): 0.7-1.3% (magnezyum ile güçlenir, yaş sertleştirme yanıtı arttırır)

Manganez (MN): 0.4-1.0% (tahılları rafine eder, gücü ve tokluğu iyileştirir, yeniden kristalleşmeyi engeller)

Bakır (Cu):% 0.10 maks (küçük varlık, ihmal edilebilir etki)

Krom (CR): maks.% 0.25 (yeniden kristalleşmeyi engeller)

Temel malzeme:

Alüminyum (AL): Denge

Kontrollü safsızlıklar:

Demir (Fe): maks.% 0.50

Çinko (Zn): maks.% 0.20

Titanyum (TI):% 0.10 maks.

Diğer unsurlar: her biri maks.% 0.05, toplam% 0.15

Üretim süreci (küçük kalıp boğulmaları için): Küçük Die Feshings için üretim süreci, bir veya daha fazla kalıp şekillendirme adımı ile mükemmel mekanik özelliklere sahip net şekil bileşenleri elde etmeyi amaçlayan hassasiyet ve verimliliği vurgular .

Hammadde hazırlığı:

Yüksek kaliteli 6082 kastetme veya ekstrüde çubuklar kuruluş olarak seçilir . Malzeme, . standartlarına uyum sağlamak için kimyasal bileşim analizinden geçmelidir.

Kesme:

Kütük uzunluğu, dövme boyutlarına ve şekle göre kesin olarak kesilir, bu da hacim ve ağırlık karşılamasını sağlar kalıp dövme gereksinimleri .

Isıtma:

Kütükler, tam kontrollü bir fırında (tipik olarak 450-500 derecesinde) . küçük parçalar için eşit olarak ısıtılır, sıcaklık homojenliği ve aşırı ısınmanın önlenmesi çok önemlidir .

Ölüm Dövme Oluşumu:

Dövme çekiç veya hidrolik pres kullanılarak, ısıtılmış kütük önceden tasarlanmış bir kalıba yerleştirilir ve bir veya daha fazla kesin grev/basınç tarafından oluşturulur . Kalıp boşluğu, metal akış çizgilerinin şeklini takip etmesini, tahılları düzeltmek ve ortadan kaldırmak için karmaşık bir şekilde tasarlanmıştır.

Öngörme ve bitirme dövüşü: Karmaşık şekiller için bu iki adım içerebilir: ön teçhizat (sert bir boşluk hazırlama) ve bitiş dövme (ince şekillendirme) .

Kırpma:

Dövüşten sonra, dövmenin çevresinde aşırı flaş kaldırılır .

Isıl işlem:

Çözüm Isıl İşlem: Dövme yaklaşık olarak 530-545 derecesine kadar ısıtılır ve alaşım elemanlarının katı çözeltiye çözülmesine izin vermek için yeterli süre tutulur .

Söndürme: Süper doymuş katı çözeltiyi korumak için, tipik olarak su söndürme (oda sıcaklığı veya ılık su) ile çözeltiye sıcaklığından hızlı soğutma .

Yaşlanma Tedavisi (T6 Temper): Standart yapay yaşlanma tedavisi (tipik olarak 160-180 saatinde 8-18 saatlerinde) . Bu tedavi, mg₂si gibi güçlendirmenin yağışına neden olur, maksimum mukavemet ve sertlik elde etmek .

Bitirme ve Teftiş:

Bozulma, Düzleştirme, Boyutlu Denetim, Yüzey Kalitesi Kontrolleri .

Son olarak, ürünün .} 'nı karşıladığından emin olmak için tahribatsız test (e . g ., penetrant, girdap akımı) ve mekanik özellik testleri yapılır.

2. 6082 küçük kalıp dövme mekanik özellikleri

6082 T6 temperinde küçük kalıp amaşları, orta ila yüksek yükler gerektiren uygulamalar için uygun mükemmel mekanik özellikler sergiler .

|

Mülk türü |

T6 tipik değer |

Test yönü |

Standart |

|

Nihai Çekme Gücü (UTS) |

310-340 mpa |

Uzunlamasına (l) |

ASTM B557 |

|

Verim mukavemeti (% 0.2 ys) |

260-290 mpa |

Uzunlamasına (l) |

ASTM B557 |

|

Uzatma (2 inç) |

9-14% |

Uzunlamasına (l) |

ASTM B557 |

|

Brinell sertliği |

95-105 hb |

N/A |

ASTM E10 |

|

Yorgunluk mukavemeti (10⁷ döngü) |

100-120 mpa |

N/A |

ASTM E466 |

|

Kesme gücü |

210-230 mpa |

N/A |

ASTM B769 |

|

Elastik modül |

70 GPA |

N/A |

ASTM E111 |

Özellik ve anizotropi:

Tahıl akışını parçanın konturu boyunca hizalayan kalıp dövme işlemi nedeniyle, 6082 Die Forghings, ana yükleme yönlerinde mükemmel özellikler sergiler .

Plakalar veya ekstrüzyonlarla karşılaştırıldığında, vuruşlar genellikle daha az anizotropi . ile daha iyi enine (ana deformasyon yönüne dik) özelliklere sahiptir.

3. mikroyapısal özellikler

6082 Small Die Feshings'in mikro yapısı, yüksek güç ve güvenilirliklerinin temelidir .

Anahtar Mikroyapısal Özellikler:

Rafine ve yoğun tahıl yapısı:

Dövme işlemi, kaba döküm tanelerini iyice parçalayarak, metal akış hatları boyunca ince, düzgün ve yoğun eşit ve uzatılmış tahıllar oluşturur . Ortalama tahıl boyutu tipik olarak 50-150}}}}} Mikrometrelerden mikrometreler arasında değişir .} mikrometrelerden .} .} .} .} .} .} .} .} .} .} .} {.} {

Manganez (MN), al-Mn bazlı dağıtımlar oluşturur, tane sınırlarını etkili bir şekilde sabitler ve aşırı tahıl büyümesini ve yeniden kristalleşmeyi inhibe eder .

Optimize edilmiş ve sürekli tahıl akışı:

Kalıp boşluğunda metal akar, parçanın geometrisine yakından uygun sürekli tane akış çizgileri oluşturur . Bu, dövmenin yüklendiğinde etkili bir şekilde aktarılmasını sağlar, özellikle de karmaşık şekillerde veya stres konsantrasyonları olan karmaşık şekillerde veya kırılma tokluğunu iyileştirir .}

Güçlendirme aşamalarının düzgün dağılımı (çökelti):

T6 Yaşlanma Tedavisi, Mg₂si fazlarının ince, dağınık formlarda eşit yağışını teşvik eder, bunlar birincil güçlendirme mekanizması olan .

Çökeltilerin tahıllar içindeki ve tahıl sınırları içindeki düzgün dağılımı zararlı sürekli tahıl sınırı çökelmesini önler, böylece büyük korozyona karşı iyi bir direnç sağlar .

Yüksek metalurjik temizlik:

Ölüm boğulmaları dahili olarak yoğundur, döküm kusurlarından uzaktır (büzülme, gözeneklilik, kaba kapanımlar gibi) .

Demir (FE) içeriğinin sıkı kontrolü, zararlı al-fe-si fazlarının oluşumunu azaltır ve malzemenin dayanıklılığını daha da iyileştirir .

4. boyutsal özellikler ve toleranslar

6082 Küçük Die Ambess, üretim sırasında yüksek hassasiyet ve karmaşık şekiller elde edebilir .

|

Parametre |

Tipik boyut aralığı |

Ticari Dövme Toleransı (T6) |

Hassas işleme toleransı |

Test yöntemi |

|

Maksimum uzunluk/çap |

50 - 500 mm |

±% 0.5 veya ± 1 mm |

± 0.05 - ± 0.2 mm |

CMM/CALIPER |

|

Min duvar kalınlığı |

3 - 20 mm |

± 0.5 mm |

± 0.1 - ± 0.2 mm |

CMM/Kalınlık Göstergesi |

|

Ağırlık aralığı |

0.05 - 10 kg |

±5% |

N/A |

Elektronik ölçek |

|

Yüzey pürüzlülüğü (sahte) |

RA 6.3 - 25 μm |

N/A |

RA 1.6 - 6.3 μm |

Profilometre |

|

Düzlük |

N/A |

0.2 mm/100mm |

0.05 mm/100mm |

Düzlük göstergesi/cmm |

|

Dikeylik |

N/A |

0,5 derece |

0.1 derece |

Açı göstergesi/cmm |

Özelleştirme yeteneği:

Ayrıntılı Müşteri CAD modellerine ve mühendislik çizimlerine göre tasarlanabilir ve üretilebilir .

Önceden hazırlama, kaplama dövme, kırpma, ısı işlemi ve kaba/bitiş işleme gibi hizmetler . sağlanabilir.

5. Temper atamaları ve ısı işlem seçenekleri

6082 Alaşım öncelikle ısı işlemi yoluyla istenen özelliklerine ulaşır, T6 temper en yaygın olarak kullanılan .

|

Temper kodu |

Süreç Tanımı |

Tipik uygulamalar |

Temel özellikler |

|

O |

Tamamen tavlanmış, yumuşatılmış |

Daha fazla işlemden önce ara durum |

Maksimum süneklik, en düşük güç, soğuk çalışma için kolay |

|

T4 |

Çözelti ısısı ile işlenir, sonra doğal olarak yaşlı |

Maksimum mukavemet gerektirmeyen uygulamalar, iyi süneklik |

Orta güç, iyi süneklik |

|

T6 |

Çözelti Isıya göre işlenir, sonra yapay olarak yaşlı |

Genel yüksek mukavemetli yapısal bileşenler |

Maksimum güç, yüksek sertlik, iyi korozyon direnci |

|

T651 |

Çözelti Isı ile muamele edilmiş, yapay olarak yaşlı, gerilmiş stresten kaçınmış |

Hassas işleme, yüksek boyutlu stabilite gerektirir |

Yüksek mukavemet, minimal artık stres, azaltılmış işleme bozulması |

|

T652 |

Çözelti Isı ile işlenmiş, yapay olarak yaşlı, sıkıştırma geriliminden kurtuldu |

Hassas işleme, yüksek boyutlu stabilite gerektirir |

Yüksek mukavemet, minimal artık stres, azaltılmış işleme bozulması |

Temper Seçim Kılavuzu:

T6 Temper: Yüksek mukavemet, iyi korozyon direnci ve işlenebilirlik gerektiren kalıp boğulmaları için T6, en ekonomik ve yüksek performanslı seçimdir .

T651/T652 Tempers: Son derece yüksek boyutlu doğruluk gereksinimleri ve daha sonraki işleme alan parçalar için, işleme bozulmasını etkili bir şekilde kontrol etmek için T651 veya T652 sıcaklıkları önerilir .

6. işleme ve imalat özellikleri

6082 Küçük Die Acı Mükemmel İşlenebilirlik ve Kaynaklanabilirlik Sahibi .

|

Ameliyat |

Alet malzemesi |

Önerilen parametreler |

Yorumlar |

|

Dönme |

Karbür, HSS |

Vc =150-400 m/dk, f =0.2-0.8 mm/rev |

Cips kolayca kırılır, iyi çip tahliyesi |

|

Frezeleme |

Karbür, HSS |

Vc =200-600 m/dk, fz =0.08-0.5 mm |

Yüksek hızlı kesme, iyi yüzey kaplaması |

|

Sondaj |

Karbür, HSS |

Vc =50-120 m/dk, f =0.08-0.2 mm/rev |

Büyük sarmal açı, cilalı topraklar, soğutucu tercih edilen |

|

Kaynak |

Mig/Tig |

İyi Kaynaklanabilirlik, Önerilen Dolgu 4043/5356 |

Kaynaktan sonra güç azalabilir, WELD sonrası yerel yaşlanmayı düşünün |

|

Yüzey tedavisi |

Anodizasyon, dönüşüm kaplama |

Anodizasyonun renklendirilmesi kolay, sert, aşınmaya dayanıklı, korozyona dayanıklı |

Yaygın olarak uygulandı, estetik ve koruyucu ihtiyaçları karşılıyor |

İmalat Rehberliği:

İşlenebilirlik: 6082'de T6 temper, yüksek yüzey kalitesi ve boyutsal doğruluğa sahip parçalara izin veren iyi bir işlenebilirliğe sahiptir .

Kaynaklanabilirlik: 6082, Mig veya Tig gibi ortak füzyon kaynak yöntemleriyle uyumlu olan kaynaklı bir alüminyum alaşımdır. Isıdan etkilenen bölgede (HAZ) güç, kaynaktan sonra azalır, bu da yüksek güçlü dolgu telleri seçilerek veya sonradan geçiş sonrası lokal yaşlanma {{5} gerçekleştirilerek geliştirilebilir.

Soğuk biçimlendirilebilirlik: O veya T4 sıcaklığında iyi soğuk biçimlendirilebilirlik gösterir; T6 öfkesinde süneklik azalır ve büyük ölçekli soğuk deformasyon önerilmez .

7. korozyon direnci ve koruma sistemleri

6082 Alaşım, özellikle atmosferik ve tuzlu su korozyonuna karşı mükemmel korozyon direncine sahiptir .

|

Korozyon tipi |

T6 Temper Performansı |

Koruma sistemi |

|

Atmosferik korozyon |

Harika |

Özel korumaya gerek yok veya eloksallaştırma |

|

Deniz suyu korozyonu |

İyi |

Anodizasyon, yüksek performanslı kaplamalar, galvanik izolasyon |

|

Stres korozyonu çatlaması (SCC) |

Çok düşük hassasiyet |

T6 temper doğal olarak mükemmel direnç sağlar |

|

Pul pullama korozyonu |

Çok düşük hassasiyet |

T6 temper doğal olarak mükemmel direnç sağlar |

|

Büyük korozyon |

Çok düşük hassasiyet |

Isıl işlem kontrolü |

Korozyon koruma stratejileri:

Alaşım ve temper seçimi: 6082- T6 Temper'in kendisi, SCC ve pul pul dökülme korozyonuna karşı yüksek dirençle mükemmel korozyon direnci sağlar .

Yüzey tedavisi:

Eloksal: Ek aşınmaya dayanıklı ve korozyona dayanıklı bir tabaka sağlayan en yaygın ve etkili koruma yöntemi ve . renklendirilebilir.

Kimyasal Dönüşüm Kaplamaları: Boyalar veya yapıştırıcılar için iyi primerler olarak servis edilir .

Yüksek performanslı kaplama sistemleri: Florokarbon kaplamalar, epoksi kaplamalar, vb. Gibi özel veya aşırı ortamlarda uygulanabilir .

Galvanik korozyon yönetimi: Uyumsuz metallerle temas halindeyken, izolasyon ölçümleri (. G ., contalar, yalıtım kaplamaları) Galvanik korozyonu önlemek için alınmalıdır .

8. Mühendislik tasarımı için fiziksel özellikler

|

Mülk |

T6 tipik değer |

Tasarım değerlendirmesi |

|

Yoğunluk |

2.70 g/cm³ |

Hafif tasarım |

|

Eritme aralığı |

555-650 derece |

Isıl işlem ve kaynak penceresi |

|

Termal iletkenlik |

180 W/m·K |

Termal Yönetim, Isı Dağılımı Tasarımı |

|

Elektriksel iletkenlik |

% 48 IACS |

İyi elektrik iletkenliği |

|

Spesifik Isı |

900 J/kg · K |

Termal atalet, termal şok tepkisi hesaplaması |

|

Termal Genişleme (CTE) |

23.4 ×10⁻⁶/K |

Sıcaklık varyasyonlarından kaynaklanan boyutsal değişiklikler |

|

Young Modülü |

70 GPA |

Yapısal sertlik, deformasyon ve titreşim analizi |

|

Poisson'un oranı |

0.33 |

Yapısal analiz parametresi |

Tasarım Hususları:

Güç / Ağırlık Oranı: 6082, hafif avantajları korurken 6061'den daha yüksek güç sunar .

Çok yönlülük: Dengeli özellikler, çeşitli endüstriyel uygulamalar için uygun hale getirerek malzeme seçim karmaşıklığını azaltır .

Üretim ve montaj kolaylığı: Mükemmel işlenebilirlik ve kaynaklanabilirlik, üretim döngülerini kısaltmaya ve maliyetleri azaltmaya yardımcı olur .

Hasar toleransı: Küçük kısımlarda, dövme yoluyla oluşturulan yoğun mikroyapı ve sürekli tane akışı, yorulma ömrü ve kırılma tokluğuna katkıda bulunur .

9. Kalite Güvencesi ve Testi

6082 için Kalite Kontrolü Küçük Alüminyum Die Feshings, performanslarını ve güvenilirliğini sağlayan çok önemli bir özelliktir .

Standart test prosedürleri:

Hammadde sertifikası:

ASTM, EN, vb.

Kütük yüzey kusur muayenesi .

Dövme işlemi izleme:

Dövme sıcaklığı, basınç ve kalıp durumunun gerçek zamanlı izlenmesi .

Dövme şekli ve boyutlarının işlem içi rastgele muayenesi .

Isıl işlem süreci izleme:

Fırın sıcaklık homojenliği (AMS 2750E sınıf 2) ve zaman kontrolü .

Söndürme Ortam Sıcaklığı ve Ajitasyon Yoğunluk Kontrolü .

Kimyasal bileşim analizi:

Nihai Depolamaların Toplu Kimyasal Bileşimi'nin Yeniden Doğrulaması .

Mekanik Özellik Testi:

Gerilme testi: Temsilci konumlardan ve yönelimlerden alınan örnekler (uzunlamasına, enine) UTS, YS, EL .

Sertlik testi: Genel tekdüzeliği değerlendirmek için çok noktalı ölçümler .

Etki testi: Gerekirse Charpy V-Notch Etki Testi .

Tahribatsız Test (NDT):

Penetrant Testi (PT): Yüzey kırma kusurlarını tespit etmek için% 100 yüzey incelemesi .

Eddy Akım Testi (ET): Mikro çatlaklar ve sertlik gibi tekdüzelik gibi yüzey ve yüzeye yakın kusurları tespit eder .

Ultrasonik Test (UT): Kritik veya büyük boyutlu parçalar için, gözenek, inklüzyon veya diğer iç kusurları sağlamak için iç kusur muayenesi .

Mikroyapı analiz:

Metalografik İnceleme Tahıl boyutunu, tahıl akış sürekliliğini, yeniden kristalleşme derecesini, çökelti morfolojisini ve dağılımını, vb. .

Boyutsal ve yüzey kalitesi denetimi:

Kaliperler, mikrometreler, koordinat ölçüm makinelerini (CMM) veya optik ölçüm cihazlarını kullanan hassas ölçümler .

Yüzey pürüzlülüğü ölçümü .

Standartlar ve sertifikalar:

ASTM B247 (Alüminyum Alaşım Atışları), EN 15908 (Alüminyum ve Alüminyum Alaşımlar - Aforma), EN 755 (Gerekirse Referans olarak ekstrüde çubuk/çubuk), AMS (Gerekirse Havacılık Malzemesi Spesifikasyonları) .

Kalite Yönetim Sistemi Sertifikasyonu: ISO 9001.

EN 10204 Tip 3 . 1 Malzeme Test Raporları sağlanabilir ve Müşteri Talebi üzerine üçüncü taraf bağımsız sertifika düzenlenebilir.

10. Uygulamalar ve Tasarım Düşünceleri

6082 Küçük alüminyum kalıp, mükemmel güçleri, korozyon direnci ve üretim verimliliği nedeniyle çeşitli endüstriyel sektörlerde yaygın olarak kullanılmaktadır .

Birincil uygulama alanları:

Otomotiv endüstrisi: Süspansiyon bileşenleri (e . g ., kontrol kolları, direksiyon mafsalları), tekerlek bileşenleri, motor montajları, güç aktarma organı bileşenleri, vücut yapısı parçaları .

Bisiklet ve spor ekipmanları: Yüksek performanslı bisiklet parçaları (e . g ., kranklar, pedallar), karabinalar, spor ekipman konektörleri .

Makine Mühendisliği: Pompa gövdeleri, valf gövdeleri, hidrolik bileşenler, kelepçeler, bağlantı blokları, küçük şanzıman dişlileri, rulman muhafazaları .

Elektronik ve elektrikli aletler: Isı lavaboları, yapısal destekler, konektör muhafazaları .

Toplu taşıma: Demiryolu araçları, gemiler ve uçaklardaki kritik olmayan yapısal bileşenler, konektörler ve parantez .

Tıbbi ekipman: Yapısal çerçeveler, parçaları bağlayan vb. .

Genel donanım: Takım kulpları, kilit bileşenleri, vb. .

Tasarım Avantajları:

Yüksek güç ve hafifleme: Önemli kilo azaltma elde ederken, ürün performansını ve enerji verimliliğini artırırken iyi bir güç sağlar .

Yüksek güvenilirlik: Die Dövme, dökme kusurlarını ortadan kaldırır, yoğun bir iç yapı ve rafine tanelerle sonuçlanır, yorgunluk ömrünü ve etkisi tokluğunu önemli ölçüde artırır .

Karmaşık şekil gerçekleştirme: Die Dövme, net şekilli karmaşık geometriler üretebilir, sonraki işlemeyi azaltabilir ve maliyetleri düşürebilir .

Mükemmel korozyon direnci: Dış mekan, nemli veya belirli korozif ortamlarda uzun süreli kullanım için uygun .

İyi işlenebilirlik ve kaynaklanabilirlik: Sonraki işleme, yüzey işlemini ve montajı kolaylaştırır .

Maliyet etkinliği: 6082, yüksek performanslı uzmanlık alanlarına kıyasla daha iyi bir fiyat performans oranı sunar .

Tasarım Sınırlamaları:

Güç Sınırları: 6061'den daha güçlü olmasına rağmen, birincil havacılık ve uzay yapısal bileşenleri . gibi son derece yüksek mukavemet gerektiren kritik yük taşıma yapılarının taleplerini karşılayamaz.

Boyut Sınırlamaları: Die Dövme Boyutları kalıplar ve ekipmanlarla sınırlıdır, bu da çok büyük bileşenlerin entegre dövülmesi için uygun değildir .

Yüksek sıcaklık performansı: Tüm alüminyum alaşımlarına benzer şekilde, 150 derecenin üzerindeki uzun süreli çalışma ortamları için uygun değildir .

Ekonomik ve sürdürülebilirlik hususları:

Toplam Yaşam Döngüsü Değeri: Die Shatings'in başlangıç maliyeti dökümlerden daha yüksek olsa da, üstün performansları ve sonraki işlem maliyetleri tüm yaşam döngüsü boyunca rekabetçi hale getirir .

Kaynak Kullanım Verimliliği: Die Dövme, malzeme atıklarını azaltan etkili bir net şekil işlemidir .

Çevre dostu: Alüminyum alaşımları, yeşil üretim ve dairesel ekonomi ilkeleri ile hizalanan oldukça geri dönüştürülebilirdir .

Popüler Etiketler: 6082 Küçük Alüminyum Ölüm Dövmesi, Çin 6082 Küçük Alüminyum Dövme Dövme Üreticileri, Tedarikçiler, Fabrika, alüminyum dövme sertifikası, alüminyum dövme konik, alüminyum dövme silindirik, Alüminyum Dövme Ortaklığı, Alüminyum Dövme Temperleme, Alüminyum Dövme Testi

Soruşturma göndermek